Hallo Sven ![]()

1:8 soll er sein aber das Orginal ist halt ziemlich groß . Minenbagger und Minibagger hört sich ja auch fast gleich an.

Gewicht ist geheim.

Ne hab aber keine Möglichkeit

Den zu wiegen , Unterwagen ohne Drehkranz wiegt 240 kg

Liebherr 995 der 2.

-

-

Das ist Klaus seiner wiegt glaub ich 680 kg

Das ist Klaus seiner wiegt glaub ich 680 kg

Meiner wird so auf 500 kg kommen. -

Wollt ihr da ne ganze Flotte bauen

-

Ne keine Flotte aber so ein Muldenkipper würde gut dazu passen.

-

Ja anstatt 2 so Bagger wären 1 Bagger und 5 Muldenkipper besser

-

Heute berichte vom bau der Arbeitsbühne. Weil sie abnehmbar sein muss damit der Bagger durch die Tür passt wollte ich sie erst verschrauben was aber zu aufwendig mit dem ab und anbau war also bohrte ich 2 10mm löcher in das Flacheisen das am Bagger anliegt und klebte 2 Neodym Magnete ein . Dies hielt schon ganz gut aber wackelte noch ein bisschen nach oben und unten.

Deswegen klebte ich noch 2 Alu Klötze mit einer 3mm Bohrung auf die Rückseite der Verkleidung.

Jetzt hält die Bühne sehr gut , allerdings muss man ganz schön daran zerren damit sie ab geht.

Weiter oben klebte ich noch ein Magnet fest damit die Tür auch zu bleibt.Aus einem Nagel bog ich noch einen Türgriff , vor dem biegen wurde auf einer Seite ein Zapfen mit 2mm Durchmesser angedreht . In der Tür bohrte ich ein 2mm Loch und steckte den Zapfen durch und verschweiste ihn von hinten, sodas man von der Schweisnaht nichts mehr sieht.

achja das Lüftungsgitter ist Streckmetall aus dem Baumarkt das mit Baukleber von hinten angeklebt wurde.

-

Die Serviceleiter ist ebenfalls abnehmbar und schwenkt hoch und runter diese Funktion wollte ich auch verwirklichen. Nach ein paar missglückten versuchen mit einem RB35 Motor und Getriebe musst ein viel stärkerer Antrieb her. Da hatte ich die Idee eine Spindel an den RB zu bauen die wiederum eine Zahnstange schiebt und die wieder auf ein Zahnrad an der Treppen Achse greift.

doch durch zufall entdeckte ich in der Bucht einen sehr günstigen Linearantrieb mit 12V und 120 kg druckkraft. Da der recht groß ist musste irgendwie die Bewegung auf die Leiter übertragen werden. Ich entschied mich für einen Seilzug mit Umlenkrollen.

Wenn der Zylinder einfährt wird die Trappe hoch geschwenkt . Beim zurücklaufen wird der Seilzug von einer Feder zurück gezogen.Der Linearantrieb wär bestimmt auch gut als Kippantrieb für einen 1:8 Laster. Endschalter sind auch schon eingebaut und sogar verstellbar.

-

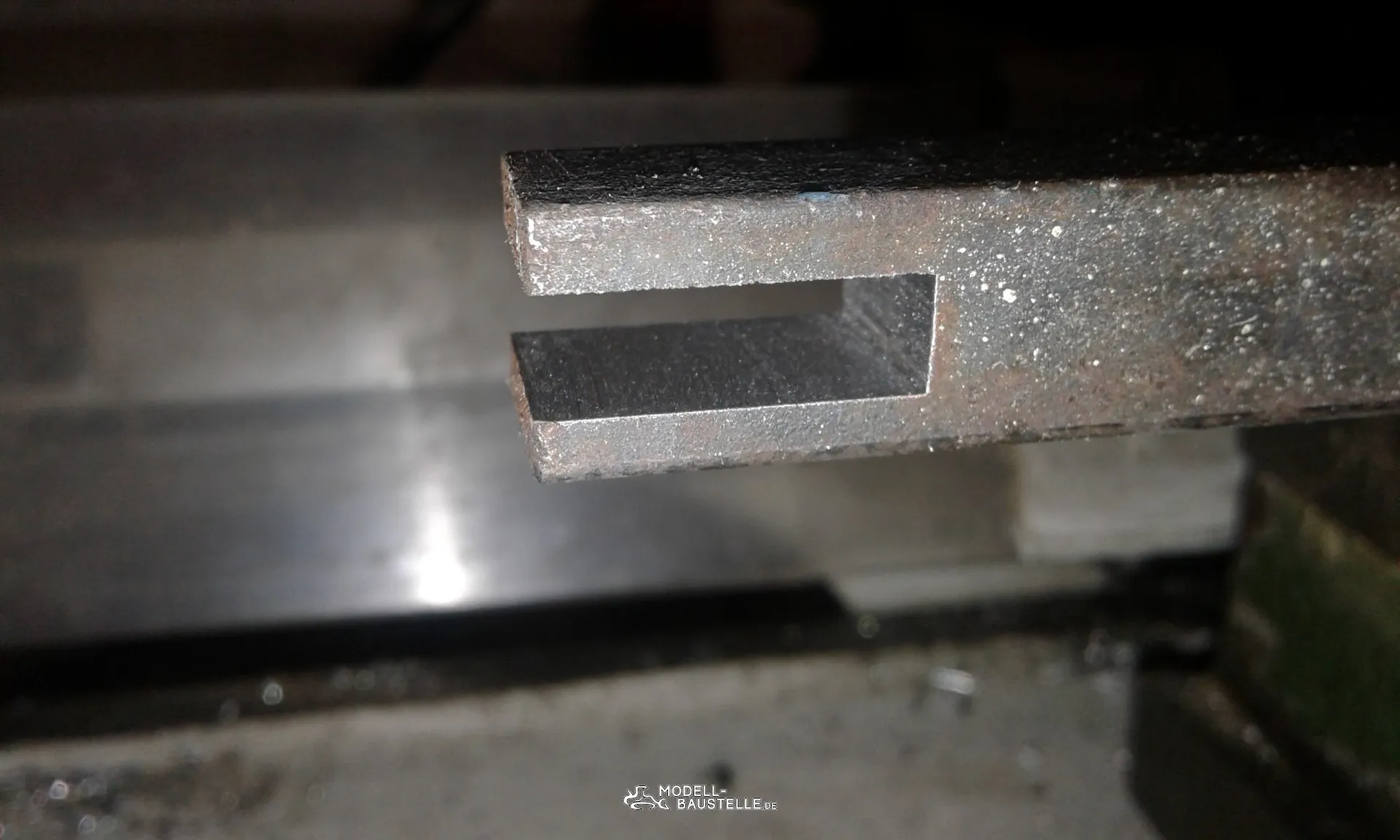

Auf der linke Seite des Baggers ist auch ein Lürtungsgitter mit Lamellen welches ich aus unmengen 8x1mm Flacheisen nachbilden wollte was aber ein sch... Idee war Ich fräste in ein Flacheisen mit dem Scheibenfräser lauter Nuten als Lehre zum schweisen was ganz gut Funktionierte aber durch die Wärmeeinwirkung beim heften verzogen sich die Lamellen und gefiel mir nicht sonderlich ausserdem wollte ich es von oben rein schieben dazu war es aber zu dick. Als fräste ich ein Gitter aus 2mm Blech , das war aber auch eine Fleisarbeit bei ca 120 Schlitzen.

Hier ein Foto des alten Gitters nach dem abflexen.

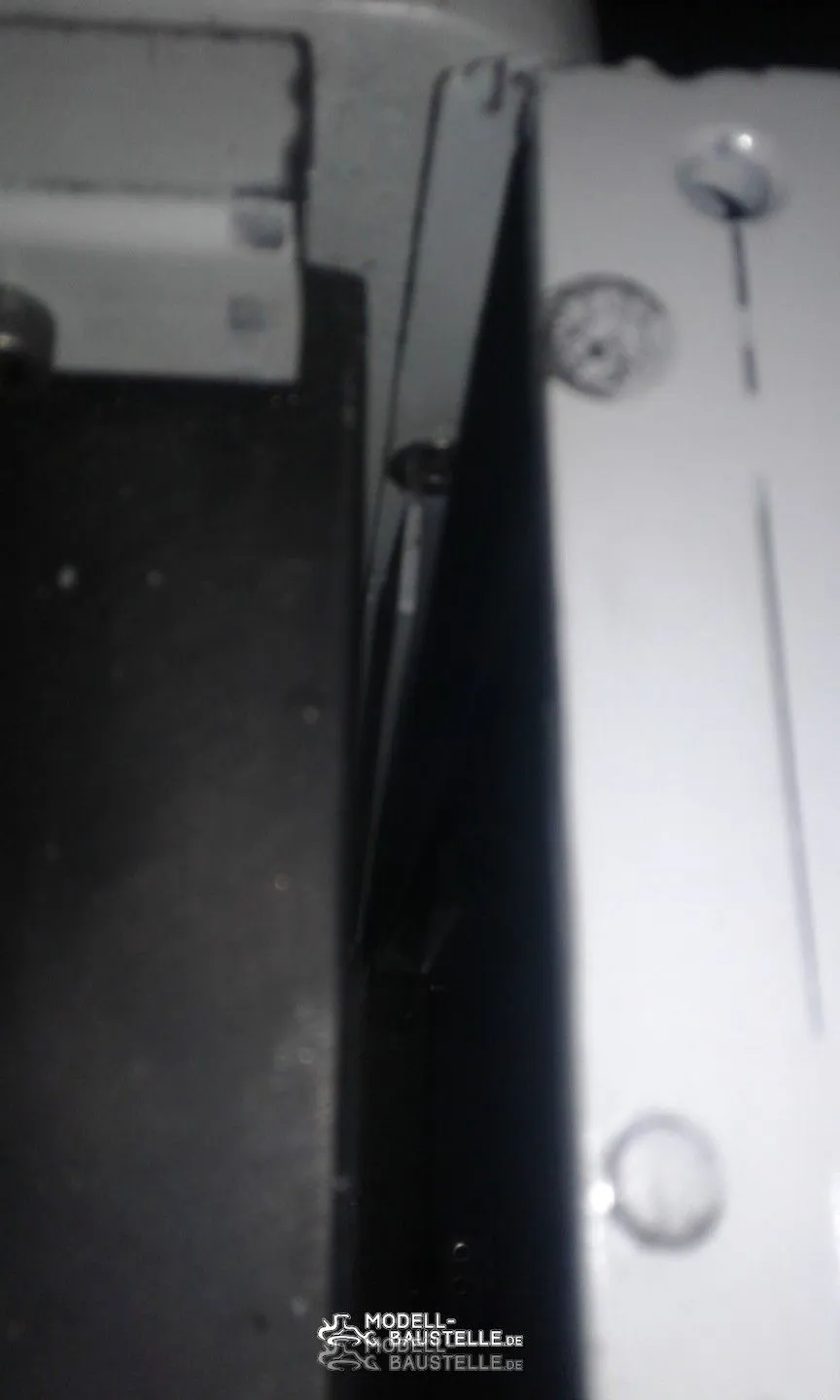

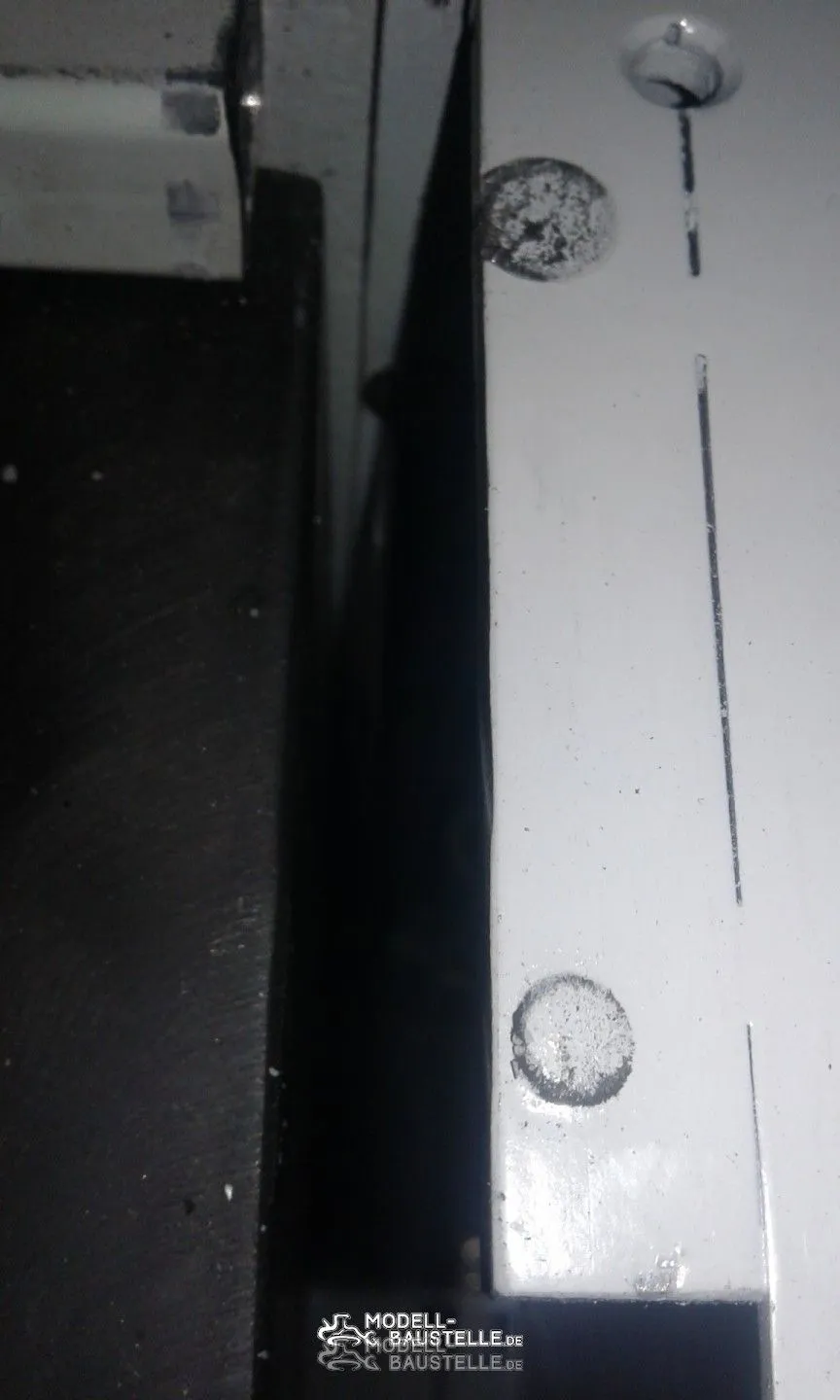

Jetzt das neue

Und die Einschubleisten.

Oben wird das Gitter mit einer Schraube M3 Gesichert

-

-

-

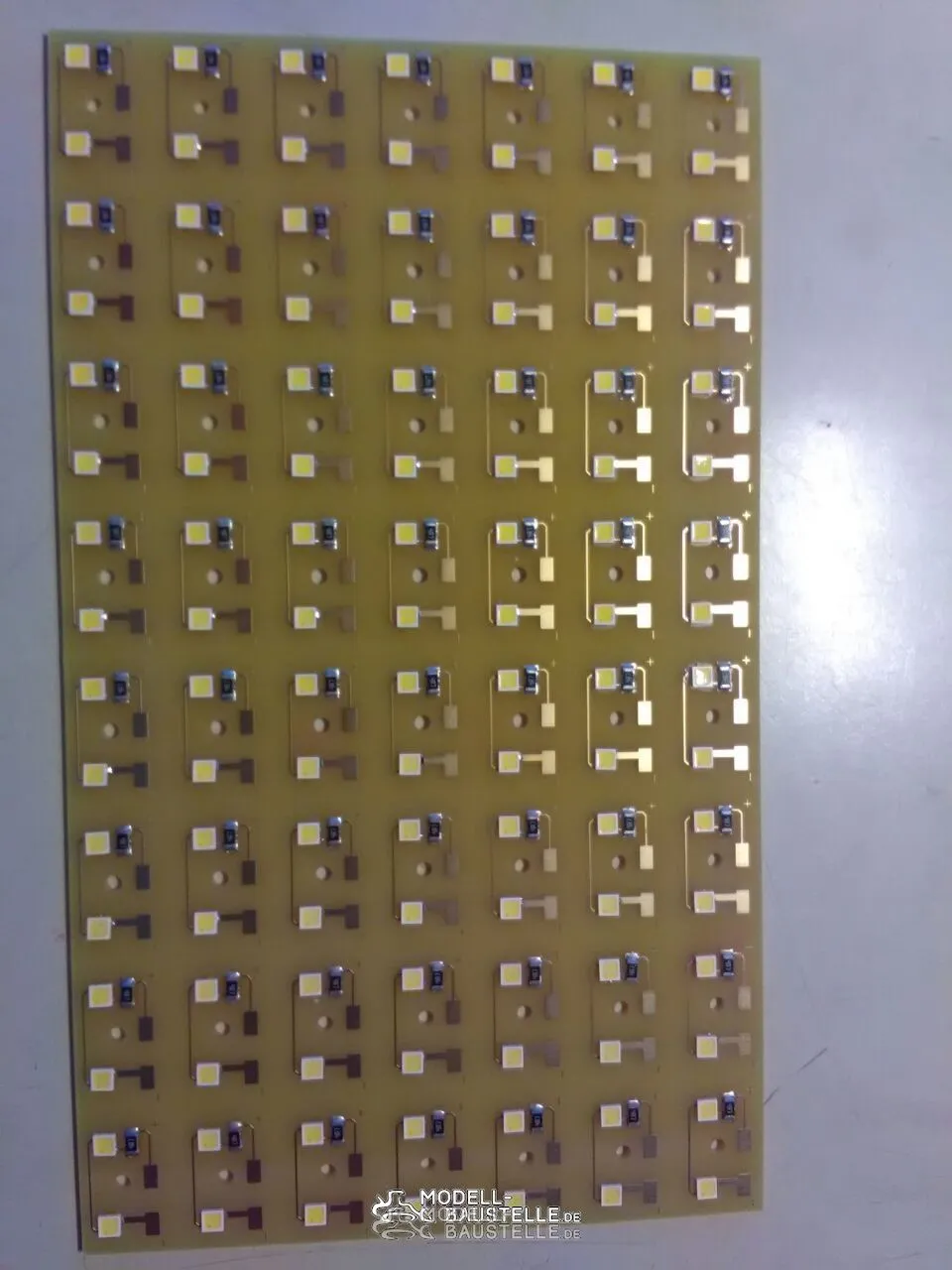

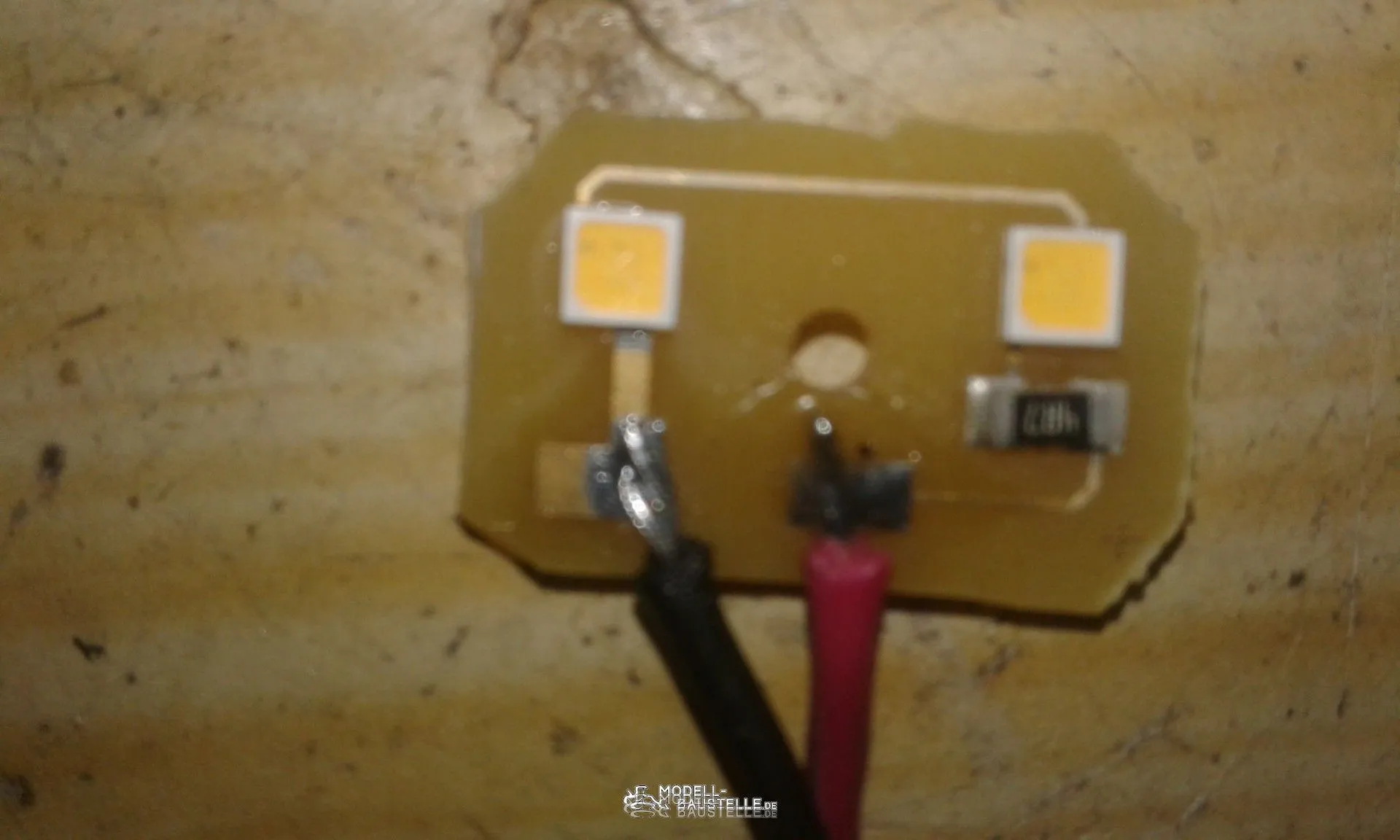

Von einem Bekannten habe ich ein paar Ledplatinen für meine Scheinwerfer gemacht bekommen .Je Scheinwerfer 2x1 Watt Smdled mit Vorwiederstand für 12V. Sollte bei 14 Scheinwerfern ordentlich Licht machen.

-

-

Hallo

Ich habe mich mal mit der Innenaustattung beschäftigt Der Plan war eine Bodenplatte mit den Konsolen als ein Teil zu drucken.

Was aber gründlich mislang da bei meinem Drucker sich der Unterbau vom Druckbett sich verzogen hatte und nach 6h Druckzeit sich das Filament in der Düse staute.Also habe ich die Schichtholzplatte gegen eine gefräste Alu Platte und die Kugelbuchsen gegen Messingbuchsen getauscht.

Und dann mit dem Sitz weiter gedruckt , allerdings verstopfte wieder die Düse mitten in der Rückenlehne auserdem waren meine Daten vom Sitz nicht umbedingt zum 3D drucken geeignet. Es war eine Orginal Zeichnung eines Krammer Baggersitzes und zu Detaliert . Der Faltenbalg unter dem Sitz und Blechteile am Sitz haben im Orginal halt nur wenige Millimeter und wenn man das Skaliert auf 1:8 bleiben halt nur noch ein paar Zehntel übrig , was man aber an dem 3D Model nicht gleich sieht, aber beim drucken in in der Stützstruktur verschwindet . Also druckte ich den fehlenden oberen Teil neu und Klebte den Sitz zusammen . Die Konsole unter den Sitz konstruierte ich neu als voll Körper. Aber der erste versuch misslang auch wieder.

Dann druckte ich sie hochkant und das Ergebnis war endlich zu gebrauchen der rest vom sitz wurde mit Prestolit gespachtelt.

Für die grundplatte nahm ich 10mm Plexiglas die Joysticks wurden auch mit Orginaldaten gedruckt. Die beiden Konsolen hab ich aus Alu gefräst (hatte grad keinen Bock mehr aufs drucken) Die Schaltschränke und der Monitor wurden wieder gedruckt.

Für die fahrhebel nahm ich 3x80er Verzinkte Nägel mit aufgestezten Druckteilen. -

-

Hallo

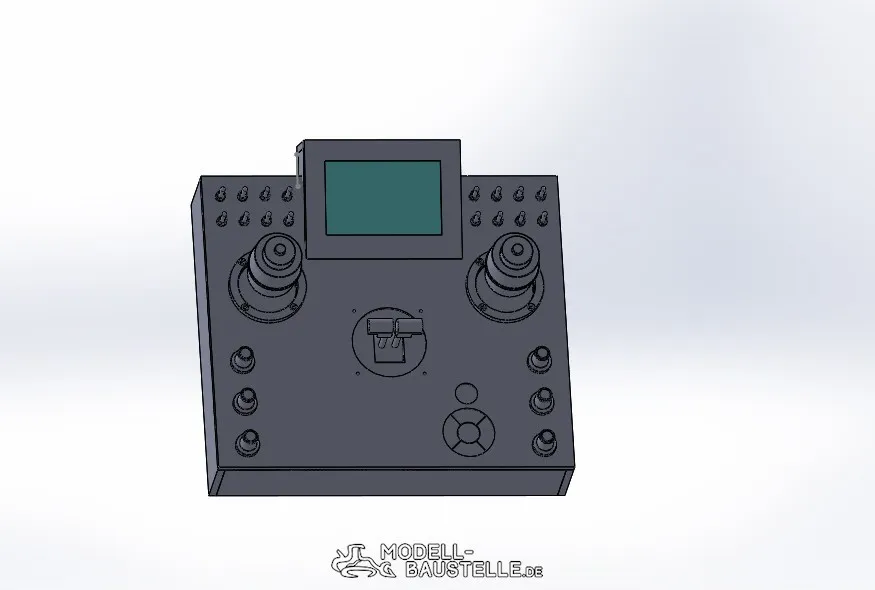

Ich habe heute von einem Geheimprojekt von einem Bekannten erfahren . Einen Muldenkipper in 1:8, passend zu unseren Baggern leider kein Liebherr sondern ein Cat Klaus meinte der wäre leichter zu bauen.Da meine Fc28 Fernbedienung bei dem Bagger an ihre grenzen stösst habe ich mir eine Blauzahn plus zu gelegt. Jetzt muss natürlich ein Gehäuse her . hier mal ein Foto von der Konstruktion.

-

Ihr bräuchtet eigentlich 4 so Kipper und nur einen Bagger

Klaus hat recht, das ist nicht nur bei dem Kipper ....

-

Hallo,

ich berichte mal wieder von den Neuigkeiten vom Bau, auch wenn es nicht viel weiter geht.

Meine Blauzahn ist fertig und ich habe es hin bekommen sie zu programmieren

Beim testen hatte ich die Elektronikeinheit aus dem Modell ausgebaut und alles programmiert danach wieder eingebaut und den Motor gestartet, und mein Empfänger ist abgeraucht.

Da mir aus welchem Grund auch immer jetzt schon mehrere Regler und 2 Empfänger Hochgegangen sind habe ich die 12V Stromversorgung jetzt mit einer seperaten Batterie erledigt.. Irgend wie gibt es manchmal eine Überspannung oder so.

Am Empfänger musste ich einen neuen Prozessor, Schalt Ic und ein Spannungsregler wechseln.

Nun funktionierte die Elektronik und ich konnte die Hydraulik testen und da war das nächste Problem, bei niedriger Drehzahl hatte der Motor nicht genug Kraft und wurde Abgewürgt . Bei höherer Drehzahl hatte der Motor immer noch seine Probleme bei plötzlichem Druck Aufbau bei Ventil betätigung . Auserdem wurde das Öl schnell warm weil ich ja jetzt viel zu viel Fördermege hatte.

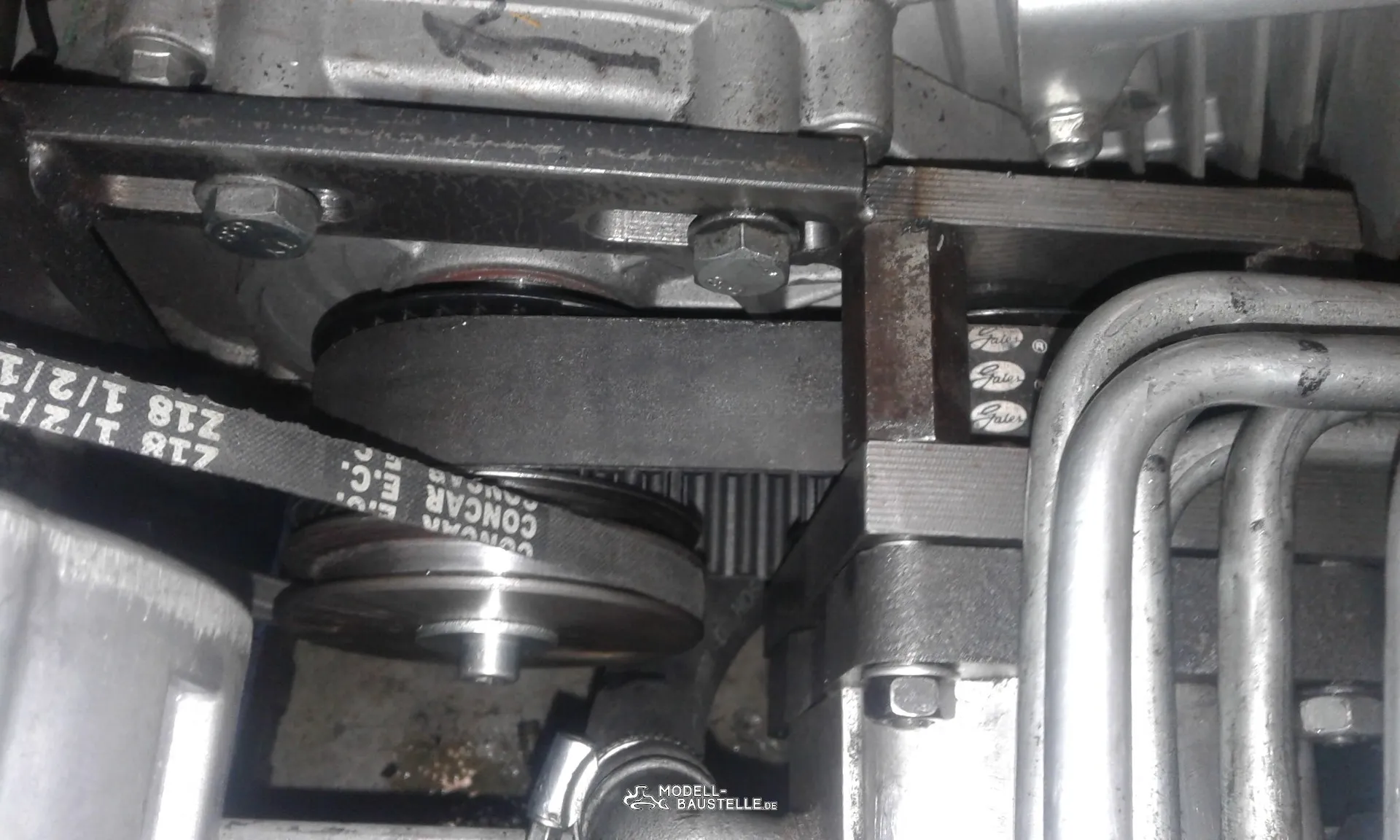

Allso bestellte ich 2 gleich große Zahnriemenräder mit der selben gesammt Zähnezahl wie vorher .

Jetzt ist die Pumpe 1:1 Übersetzt und der Motor hat bei Leerlaufdrehzahl schongenug Kraft die Hydraulik bei 70 Bar zu bewegen und bei leicht erhöhter Drehzahl auch genug Fördermenge.Beim weiteren testen bemerkte ich das die Schaufel zu weit zu ging aber bei angezogenem Stiel nicht weit genug auf, also kürzte ich die Koppelstangen. Nun geht die Schaufel bis zum Anschlag auf.

Demnächst berichte ich von den Katastrophen weiter.

-

Wirklich ein Hammer Modell. Kannst du vielleicht ein paar Komplettbilder vom aktuellen Stand machen?

-

Also er war eigentlich fertig bis auf ein paar Details aber jetzt wieder ziemlich auseinander gerupft.

-

Hallo

die tests gingen weiter, mein Grundstück liegt am Hang und die Fahrwerksmotoren sind doch ein bisschen schwach ausgelegt.

Auf dem Ebenen und befestigtem Grund fährt der Bagger gut auch das drehen klappt ohne Probleme aber auf Wiese und am Hang hat er so seine schwächen . Als den Berg runter gefahren und eine 180 Grad drehung gemacht hatte war leichter Rauch aus den Fahrwerksschiffen fernehmbar. Also lies ich die Mototren erst mal abkühlen . Danach fuhr ich noch ein Stück weiter zur Bagger Stelle, dabei bemerkte ich das nächste Problem, wenn der Bagger schräg steht bekommt der Motor kein Benzin mehr wenn der Tank nicht ganz voll ist. Das baggern klappte ganz gut, gewachsener Lehmboden mit Wurzeln schafte er Problemlos nur die Schaufel könnte noch ein bisschen mehr Kraft gebrauchen aber ich habe ja noch reserven beim Druck

. Um die Antriebsmotoren zu schonen hebte ich den Bagger jetzt mit der Schaufel etwas aus und unterstützte das Drehen mit dem Drehantrieb. Dabei riss mir wieder mal die Welle des Drehantriebes, die sollte eigentlich 300N/m aushalten.

Aber ich denke es lag nicht am Drehmoment sondern an den Kippmomenten am Zahnrad. Weil ich keine dickere Welle ins Zahnrad bauen konnte wurde der Bund des Zahnrades jetzt in eine Bohrung mit 5/100 Übermass eingeschrumpft und zusätzlich verschweißt.Ausserdem verbaute ich ein zusätzliche Lagerung unterhalb des Zahnrades. -