Guten Abend zusammen,

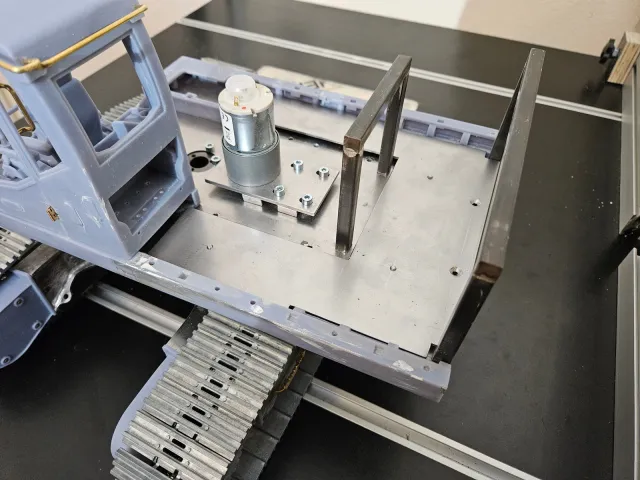

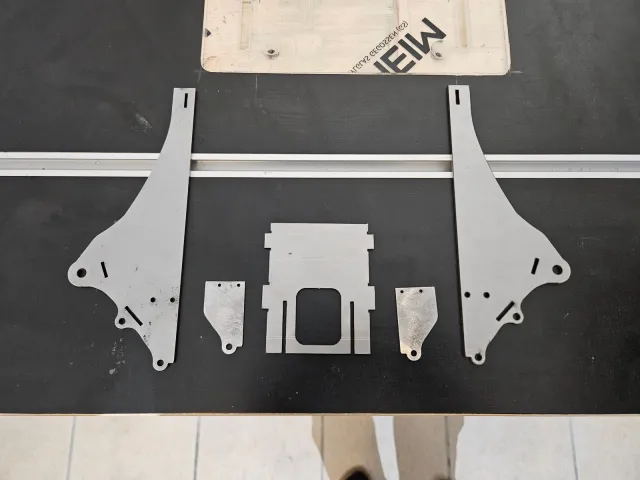

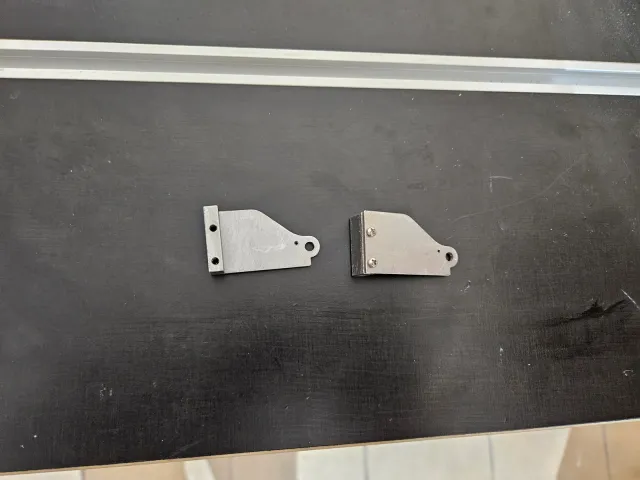

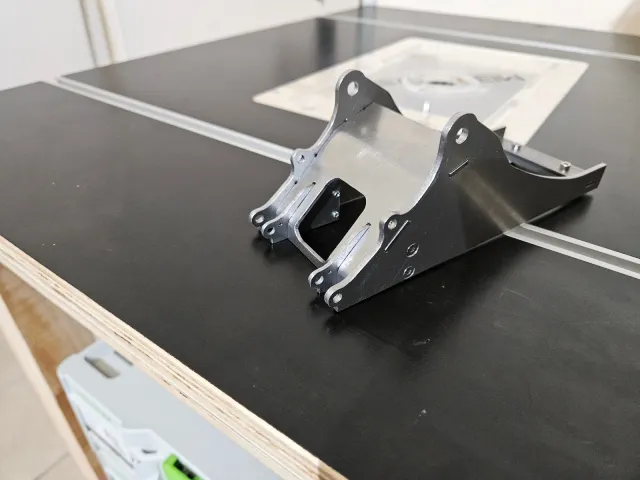

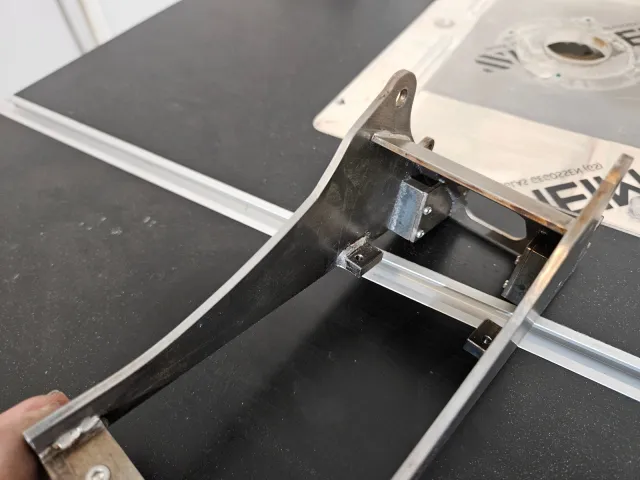

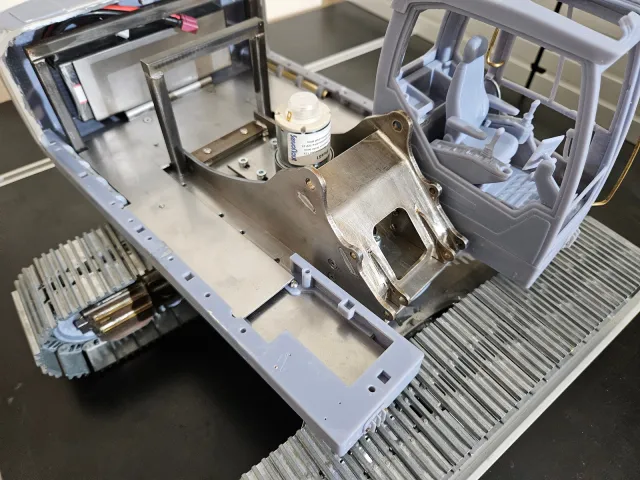

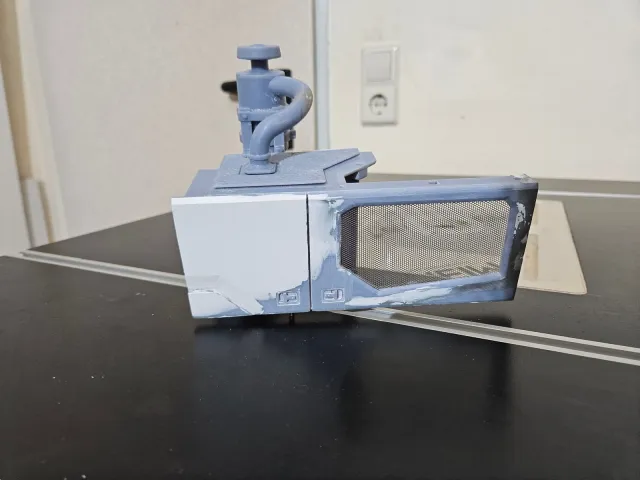

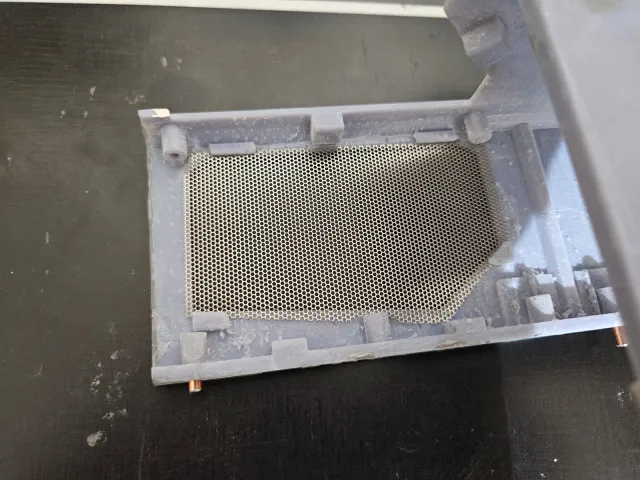

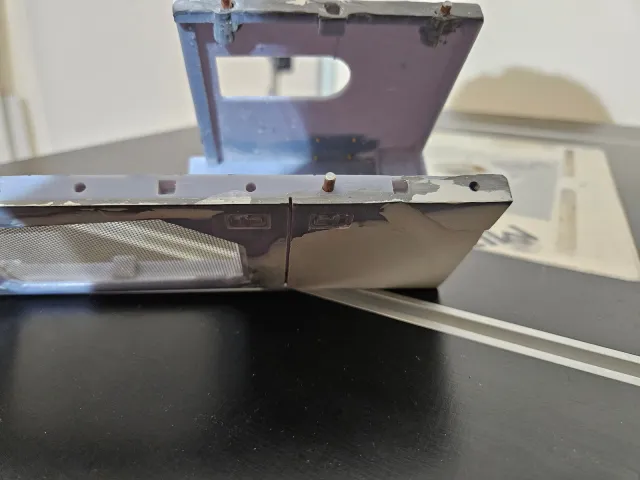

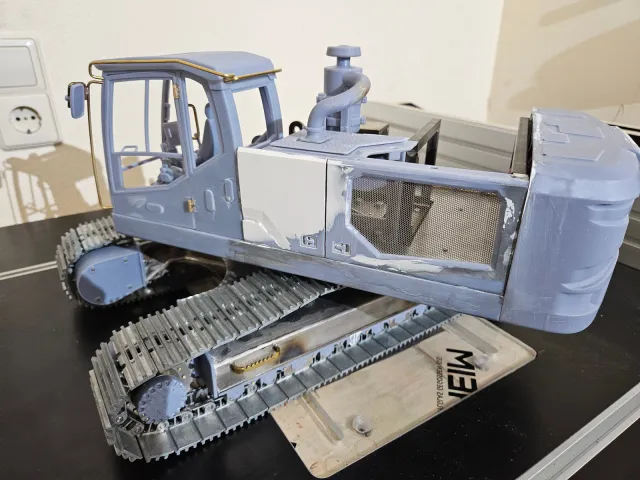

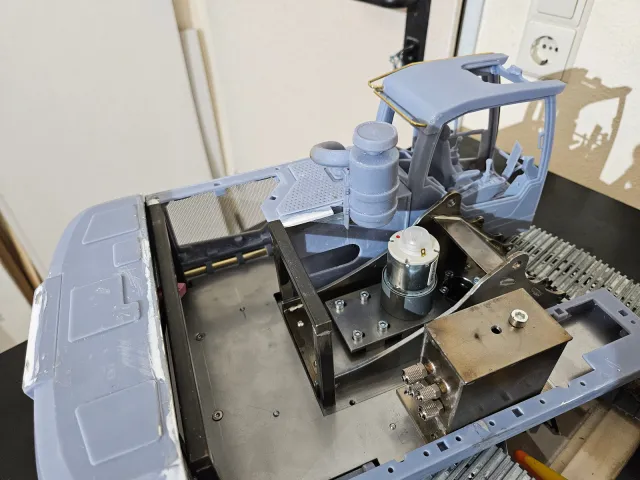

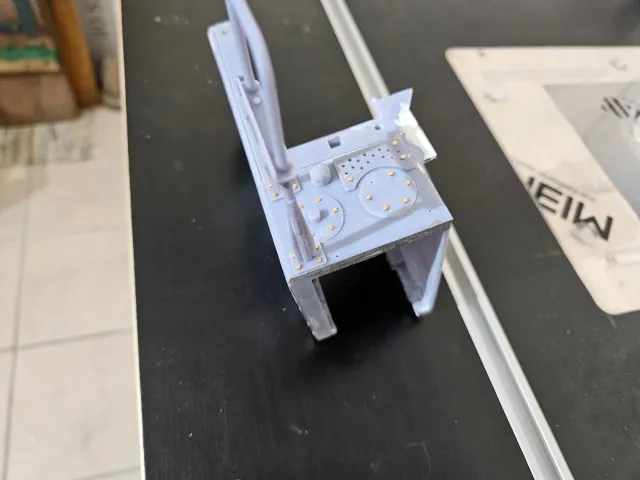

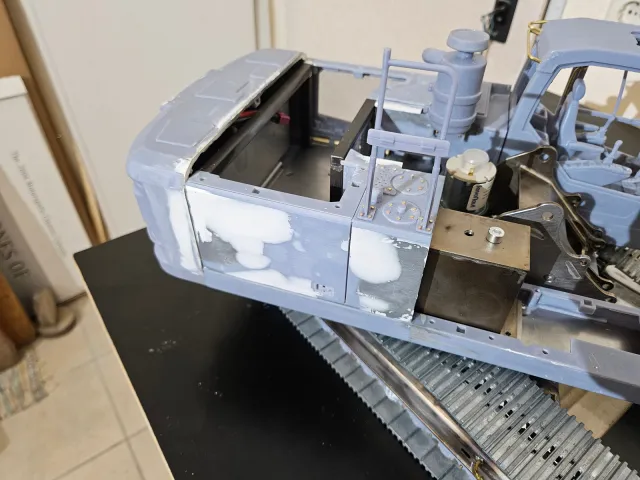

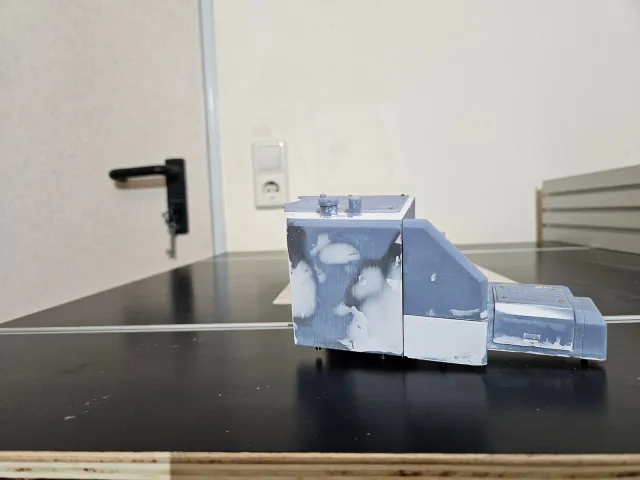

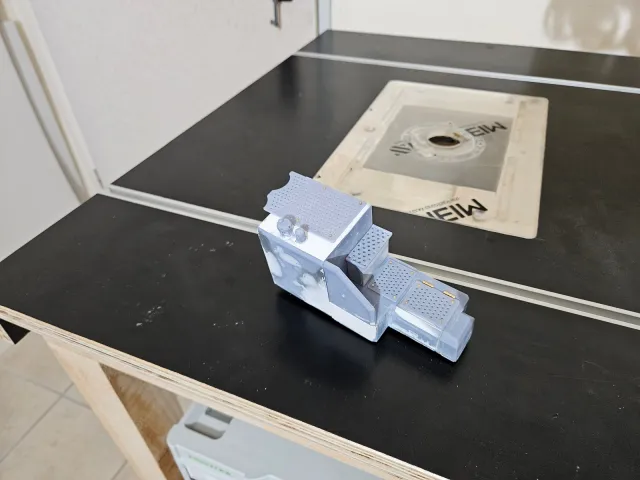

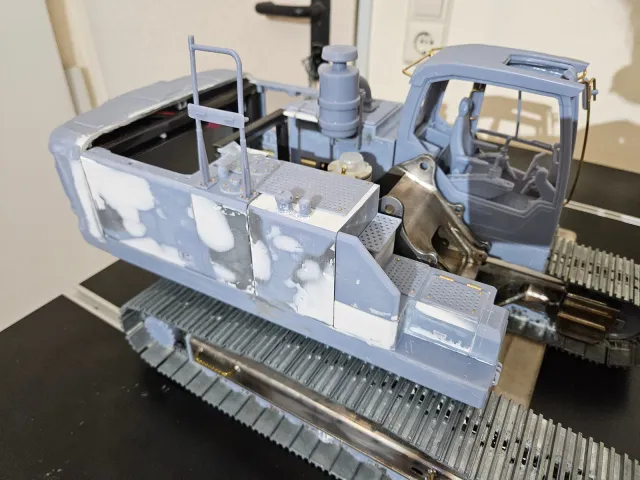

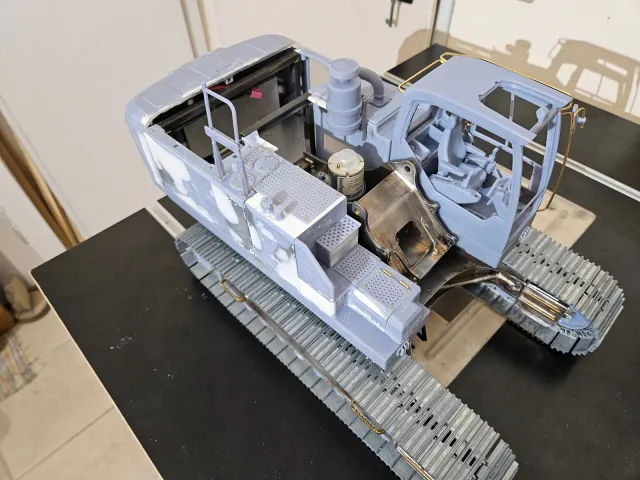

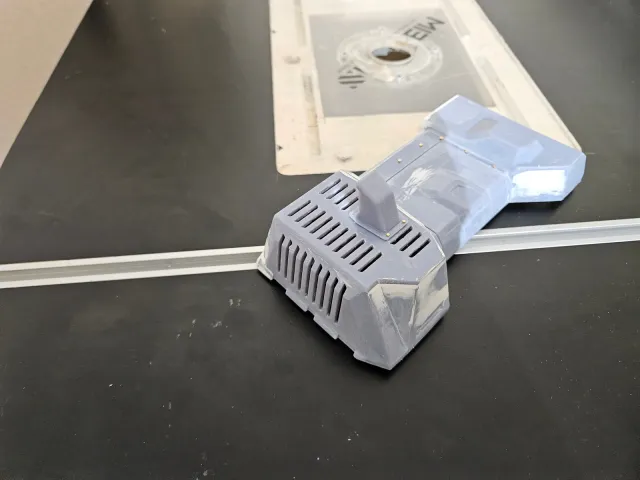

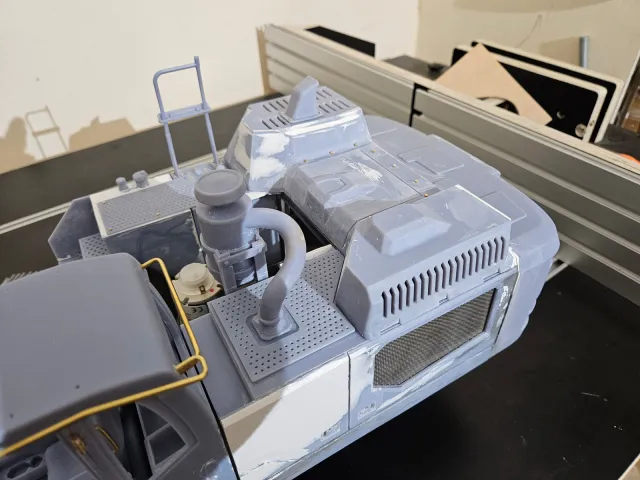

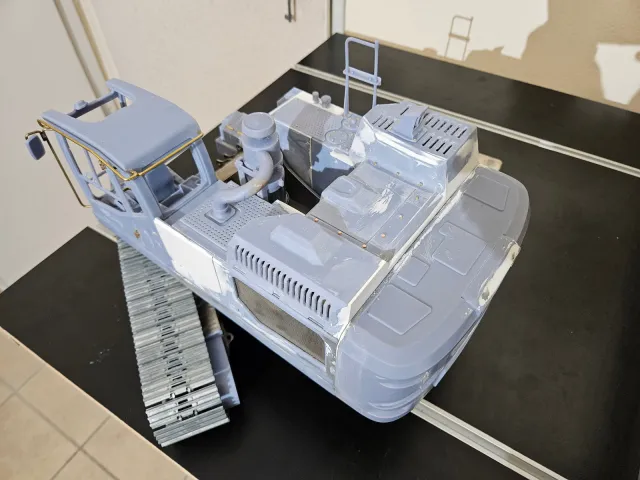

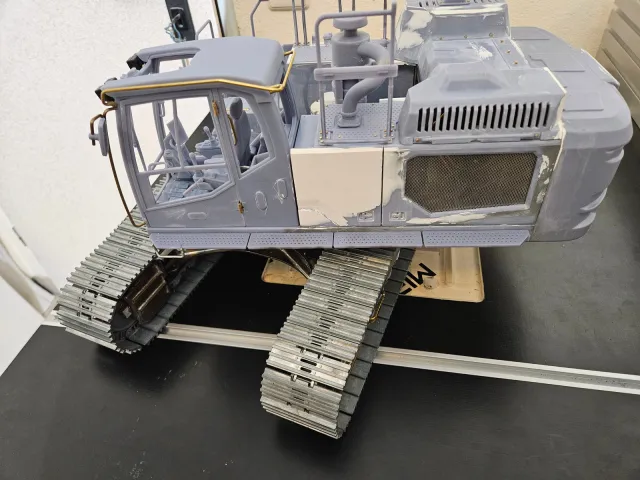

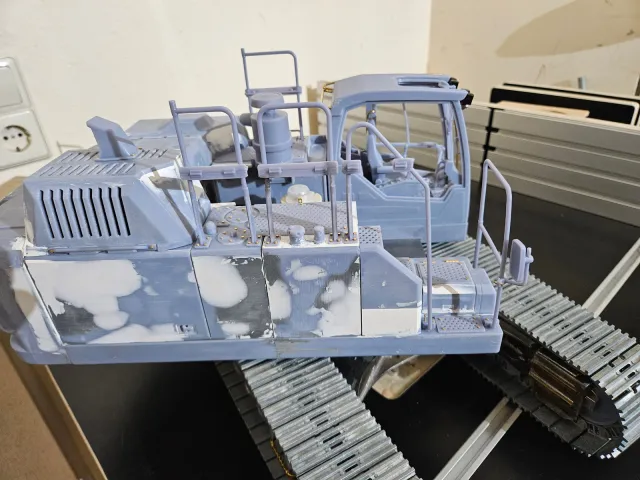

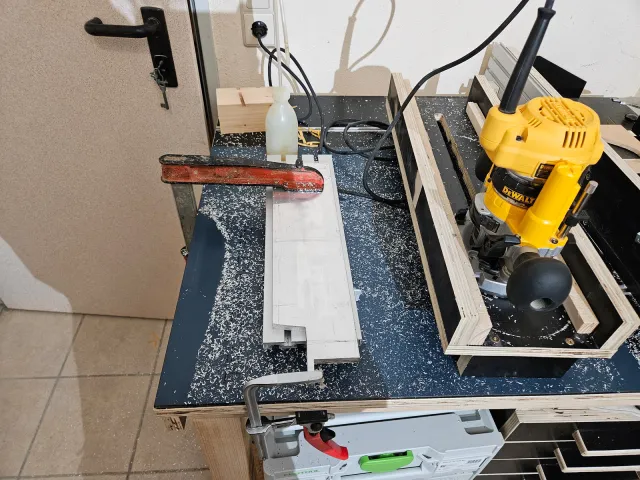

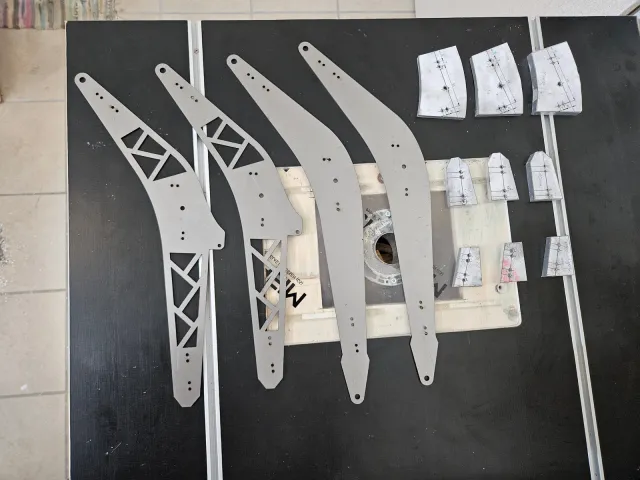

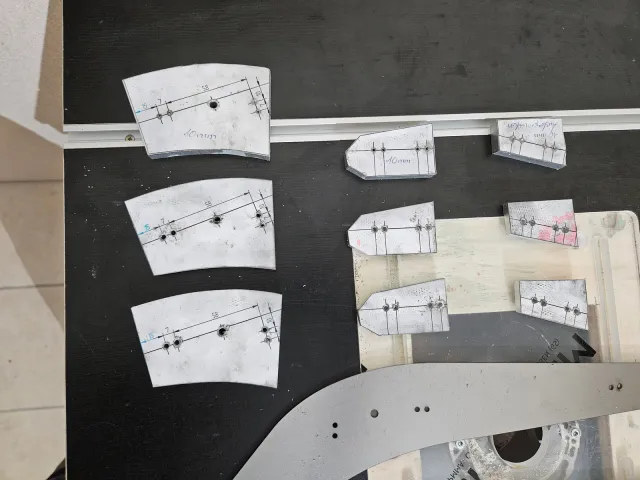

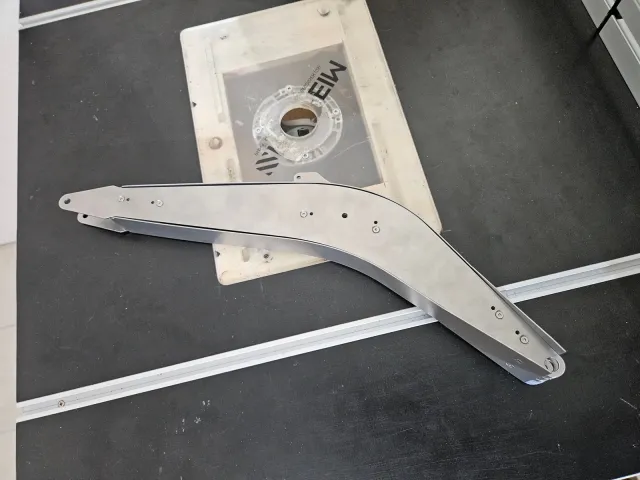

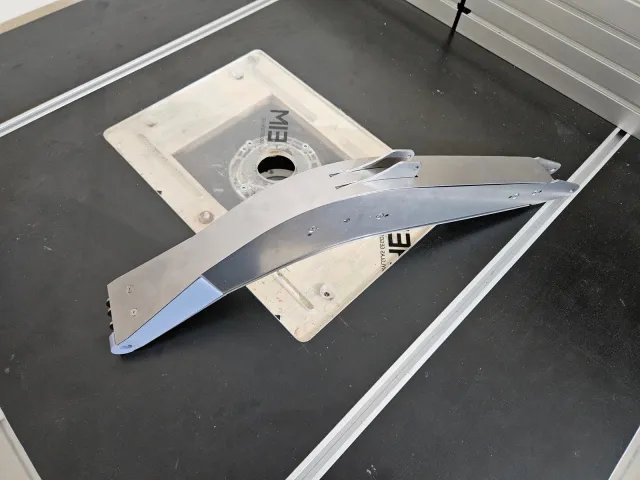

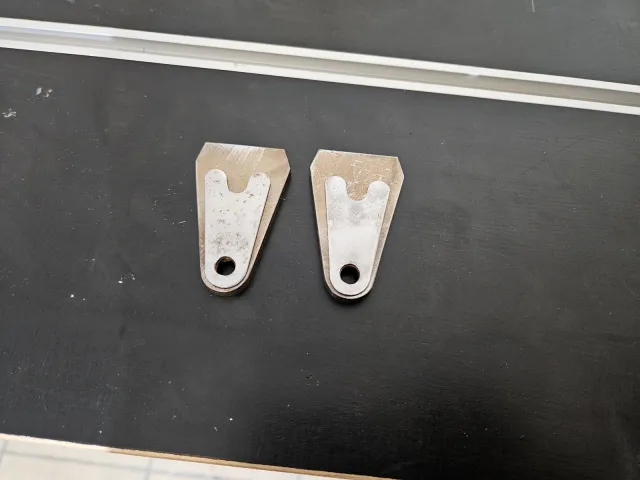

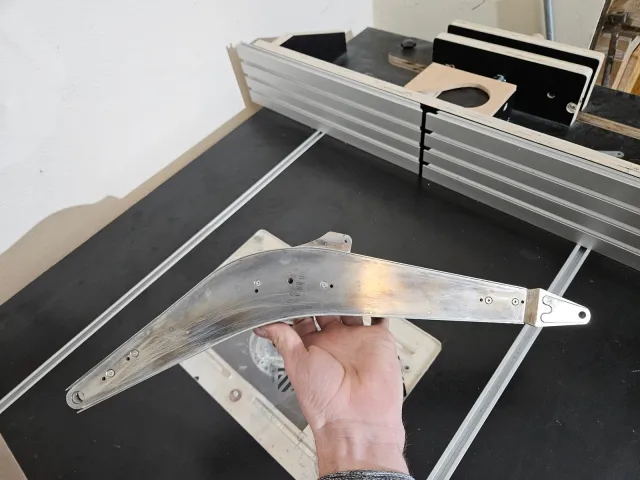

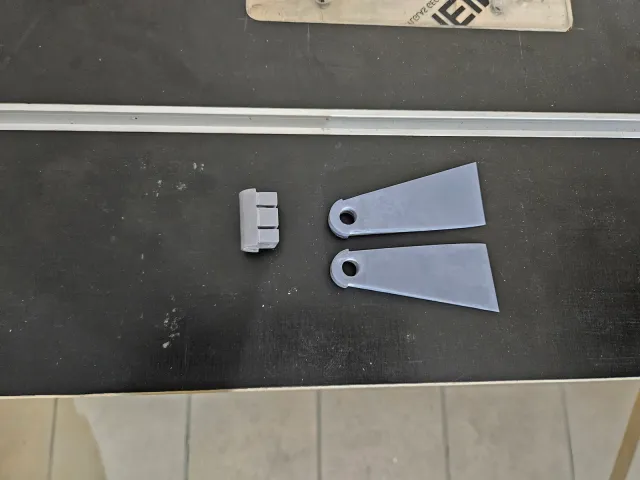

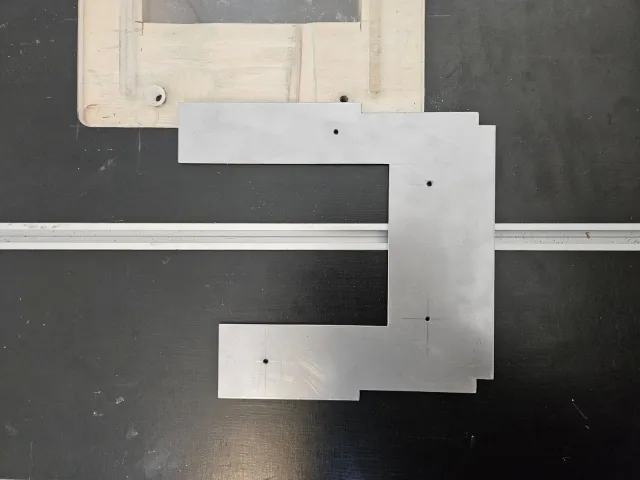

weiter geht es am Oberwagen mit dem Einbau der Zwischenebene, auf der die unterschiedlichen Komponenten geschraubt werden, damit man nicht so viele Schrauben in der Oberwagengrundplatte sieht. Außerdem werden noch zwei Haltebügel für das grobe Gerüst der Verkleidung auf die Grundplatte geschraubt:

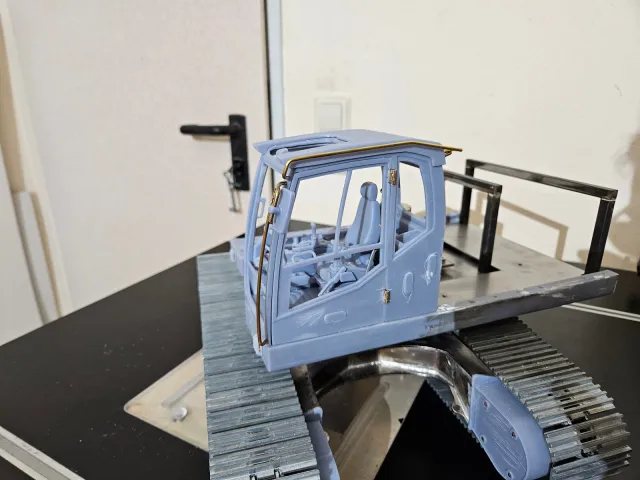

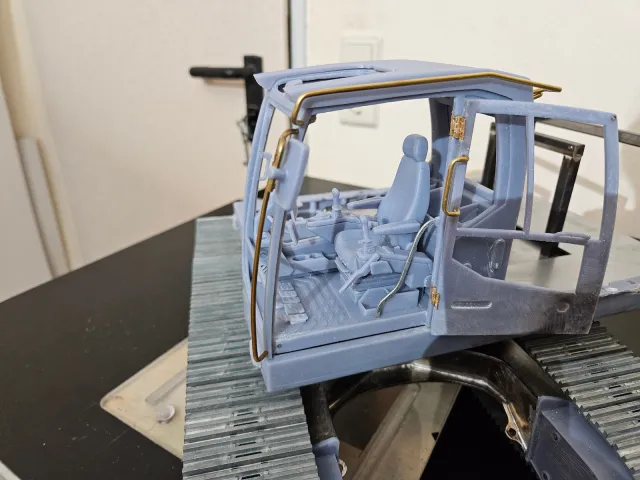

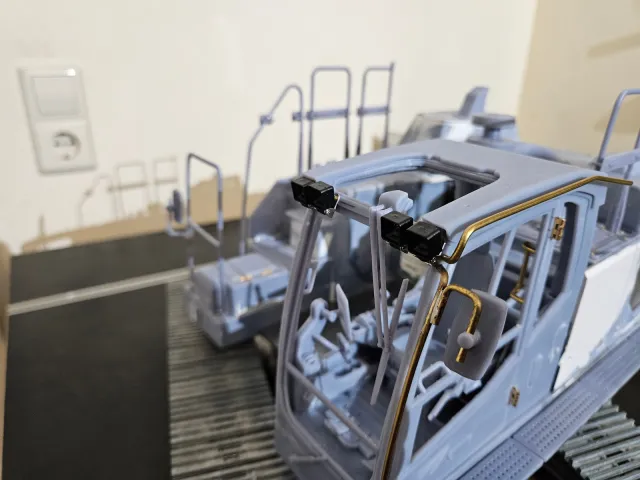

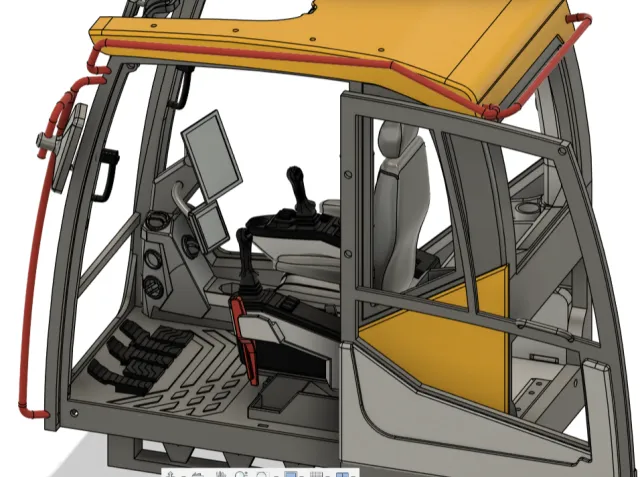

Außerdem wurde auch die Kabine gleich auf der Grundplatte verschraubt. Zu dieser gibt es noch eine kleine Anekdote, denn der ursprüngliche Plan sah erst den Bau eines Volvo EC480E vor. Doch dann stellte Volvo den EC400 vor und ich hatte gleich die Idee diesen umzusetzen. Aber zu diesem Zeitpunkt hatte ich schon mal die Kabine vorkonstruiert, für die neue F-Generation wurde aber nun ebenfalls eine neue Kabine vorgestellt. Also musste das Interieur auf die neue Generation angepasst werden. Hierbei habe ich aber nur die offensichtlichsten Details geändert, ein paar Dingen, die einen größeren Eingriff bedeuted hätten , habe ich deshalb in der alten Version gelassen.

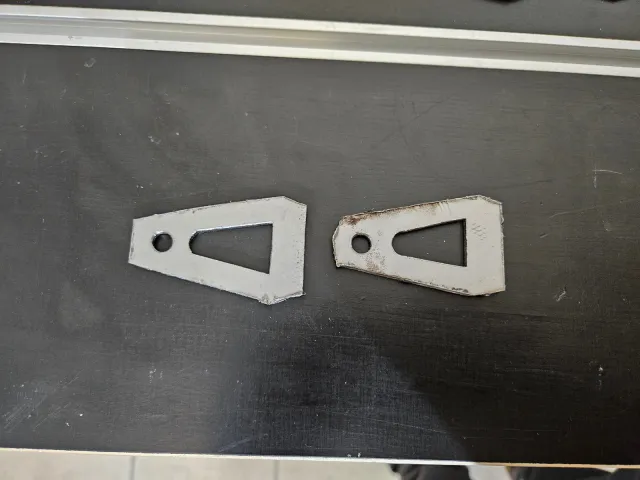

Hier mal ein Vergleich zwischen der alten und der neuen Kabine im CAD:

- Alte Kabinengeneration:

- Neue Generation:

Im nächsten Beitrag geht es dann mit den realen Bildern weiter![]()