Hallo zusammen,

pünktlich zum neuen Jahr soll es auch hier mal wieder weitergehen.![]()

In der Zwischenzeit wurde viel Fortschritt erziehlt und ich versuche mal den etwas zügiger vorzustellen.

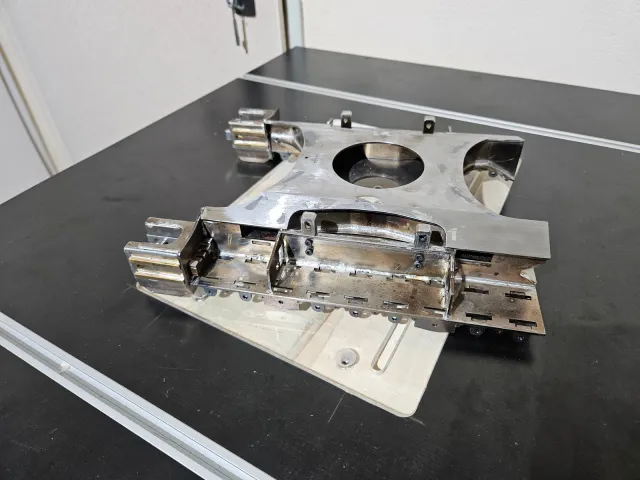

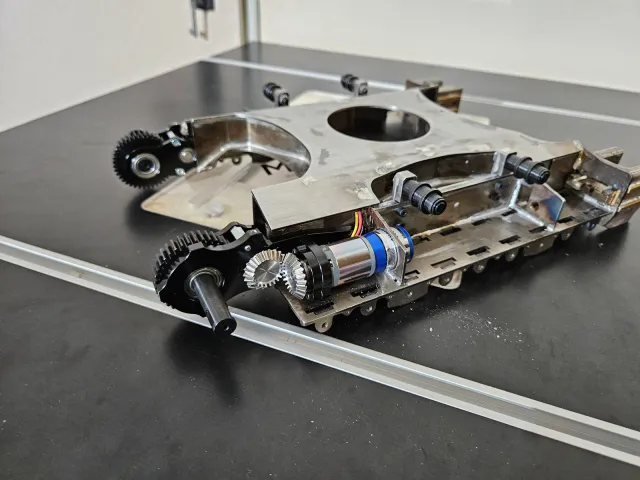

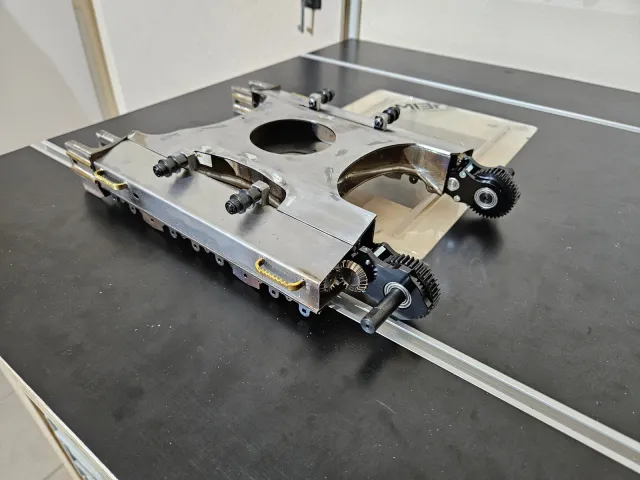

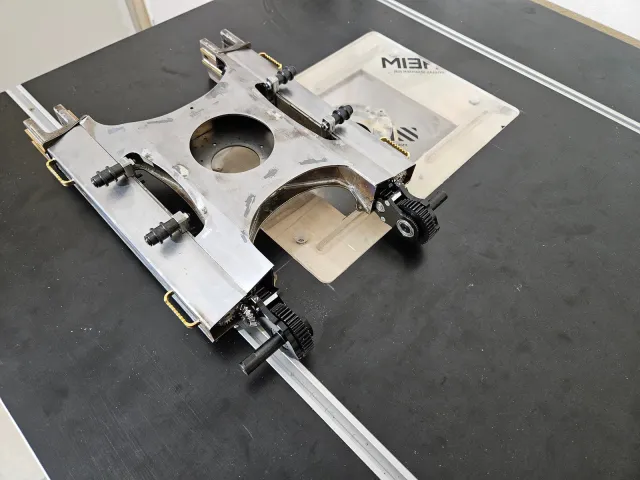

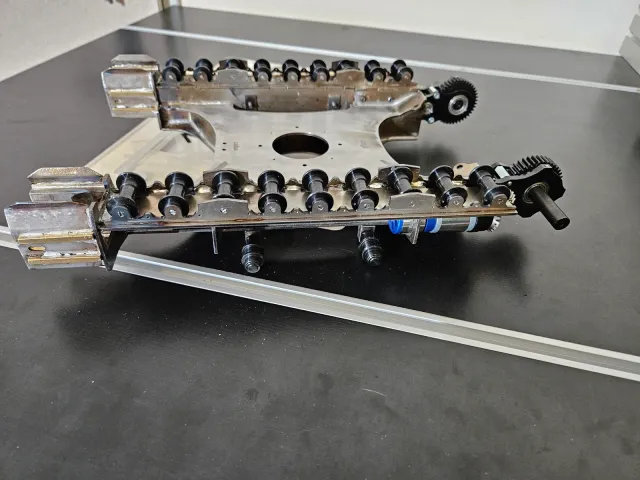

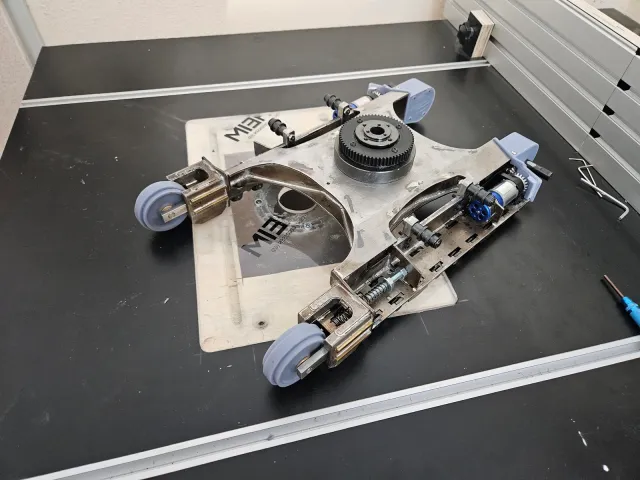

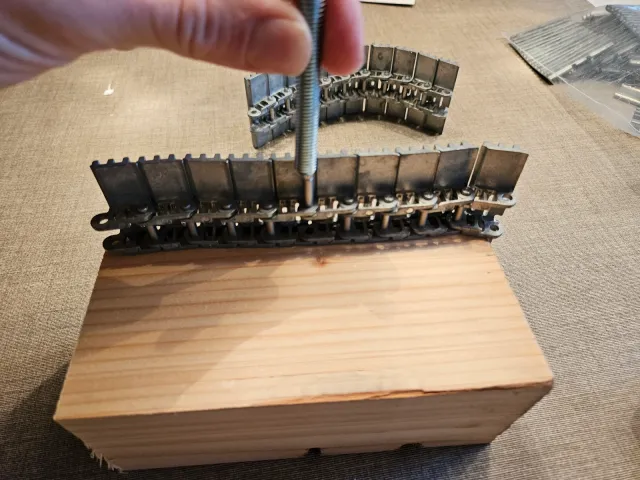

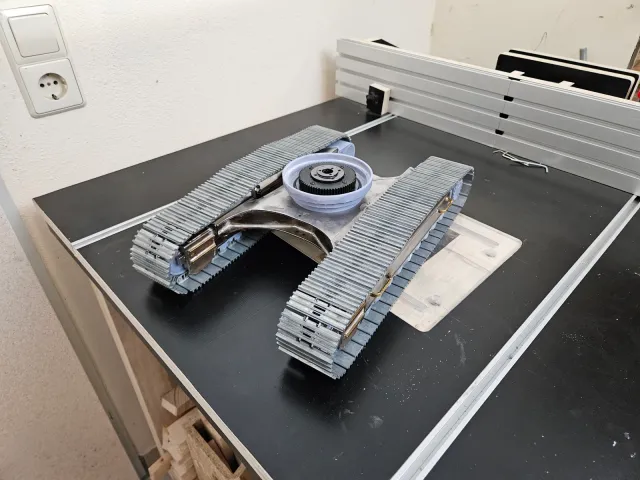

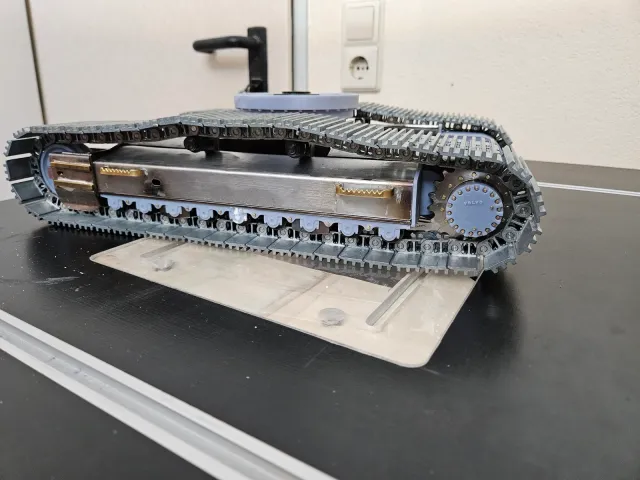

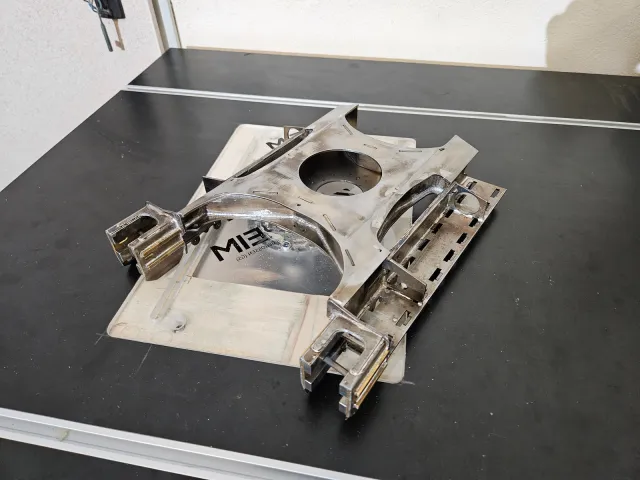

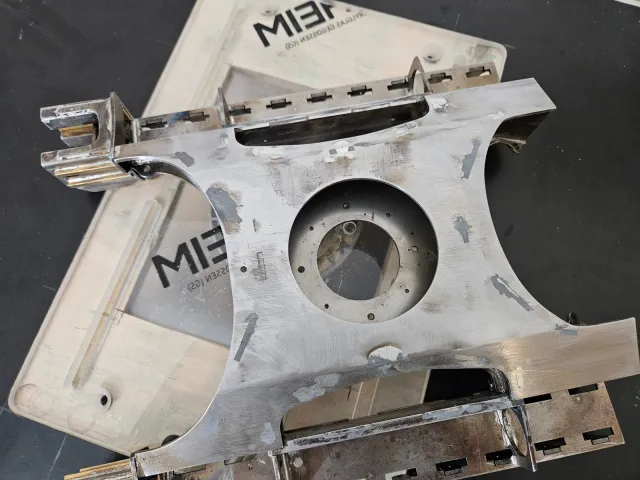

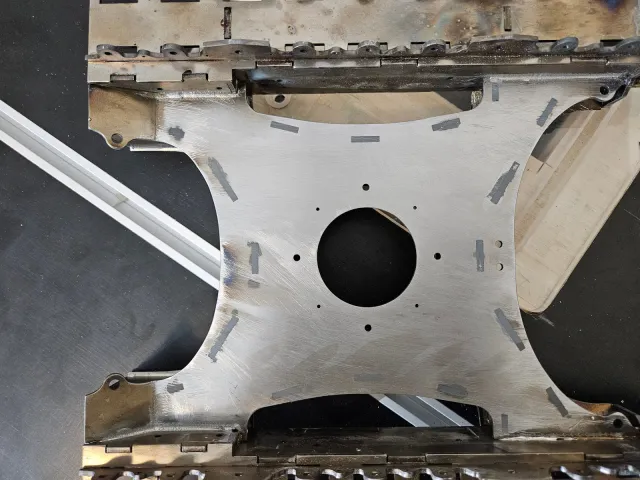

Als erstes wurde natürlich der gesamte Unterwagen zusammengelötet und die Nähte nachbearbeitet:

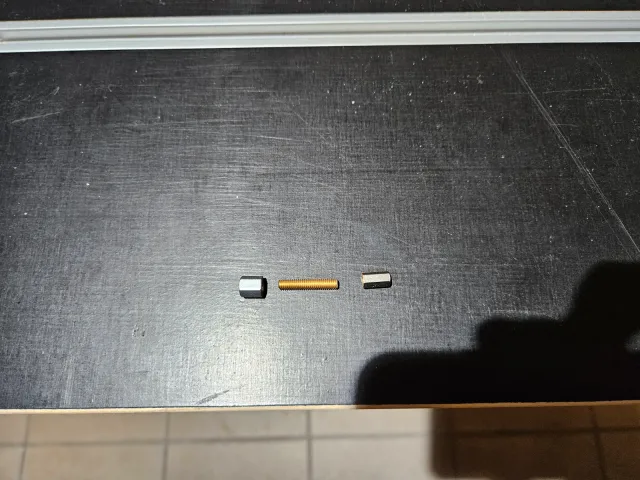

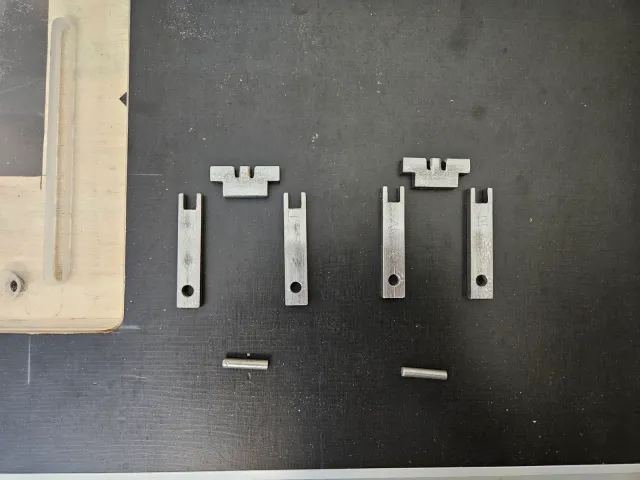

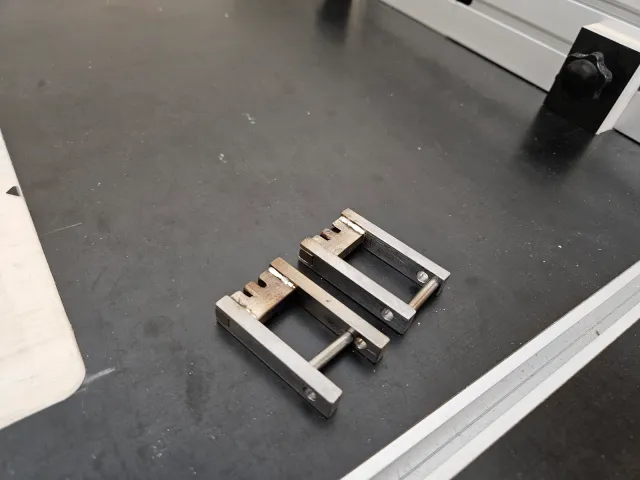

Im nächsten Schritt wurden die Nuten mit Zweikomponenten Kleber verspachtelt, da die zugehörigen Nasen leider etwas zu kurz waren. Danach wurde alles verschliffen.![]()

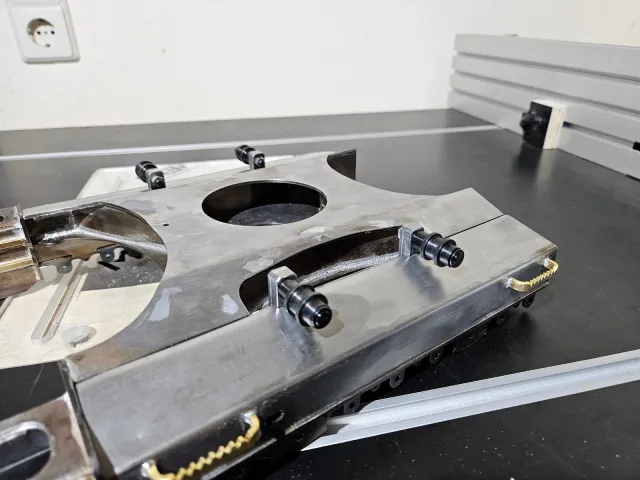

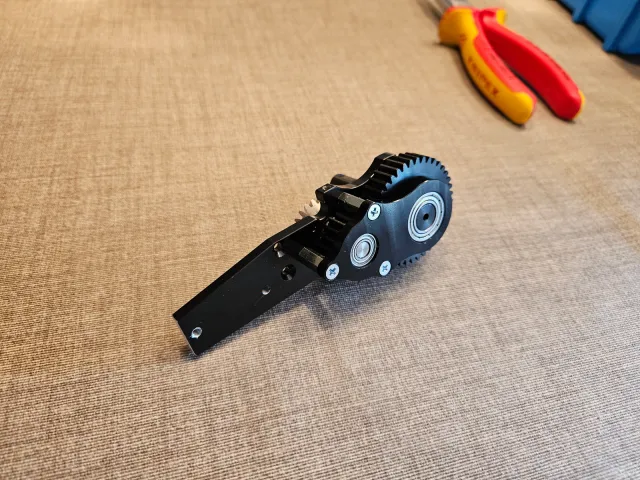

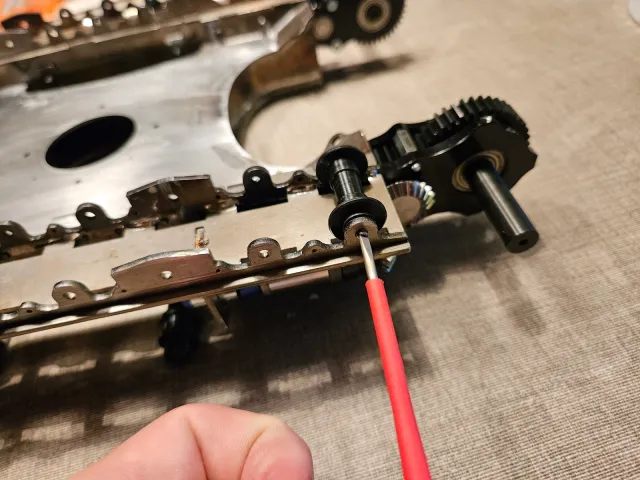

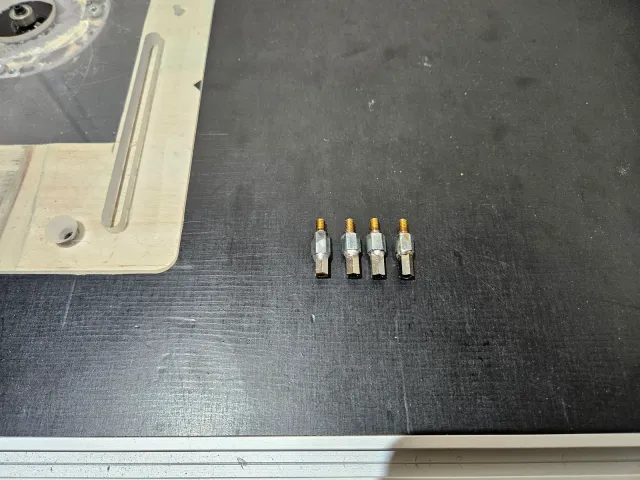

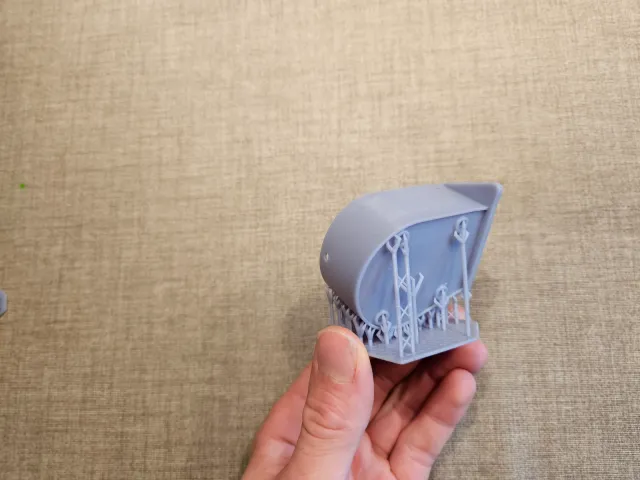

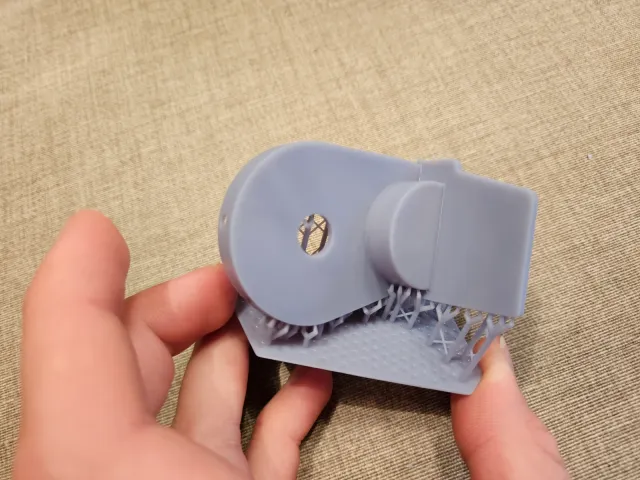

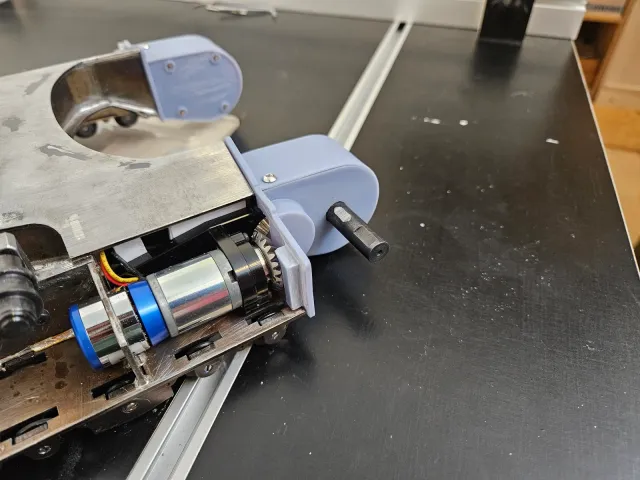

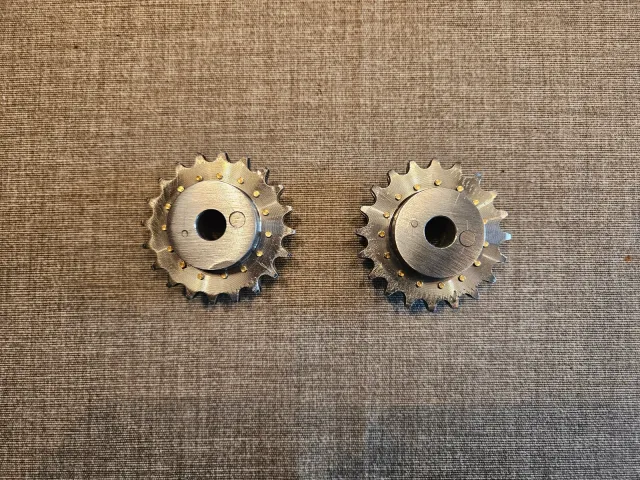

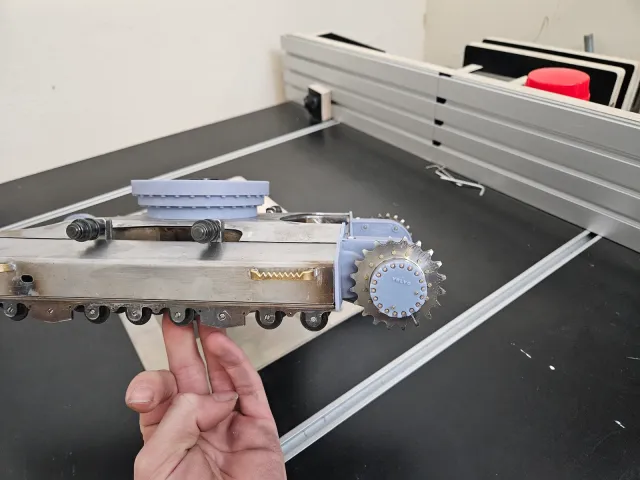

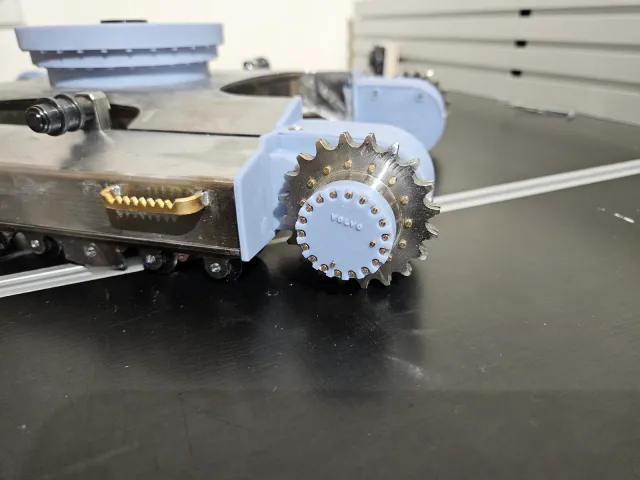

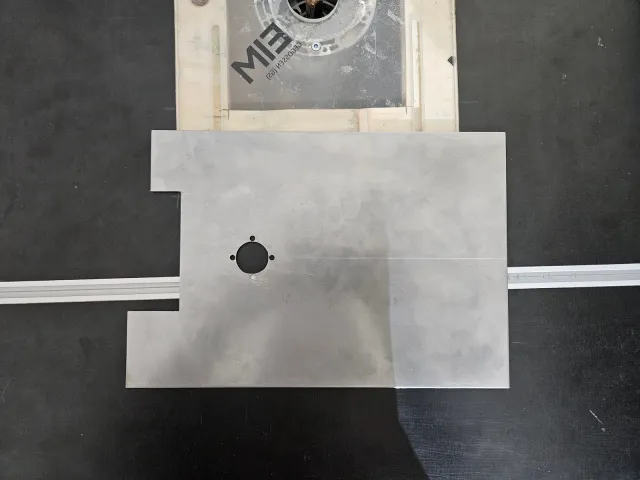

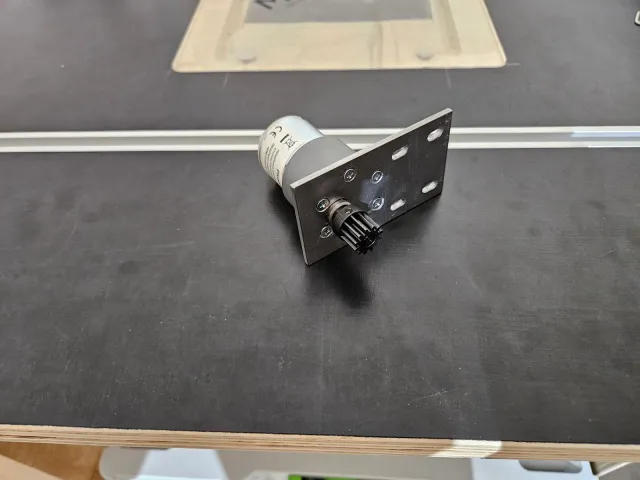

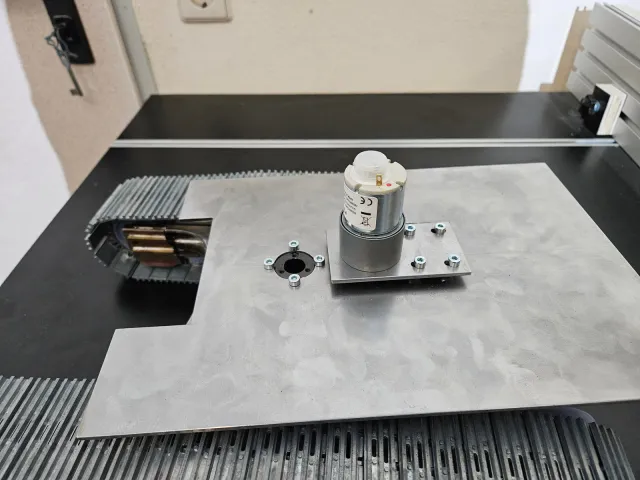

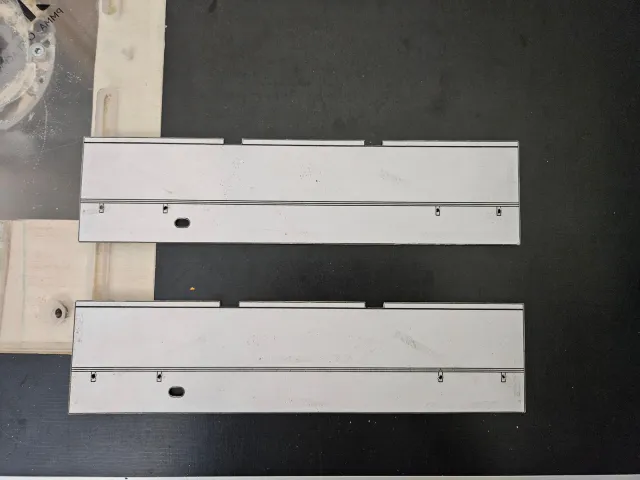

Im nächsten Schritt ging es dann an die Abdeckungen für die Laufwerksschiffe, die nachher mit Magneten an ihrem Platz gehalten werden. Dadurch wird ein einfaches Abnehmen ermöglicht, wodurch sich leicht die Kettenspannung ändern und die Antriebseinheit für den Kettenturas einbauen lässt.

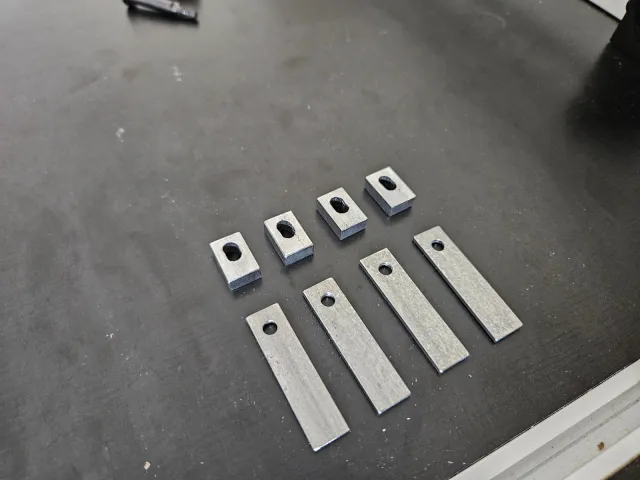

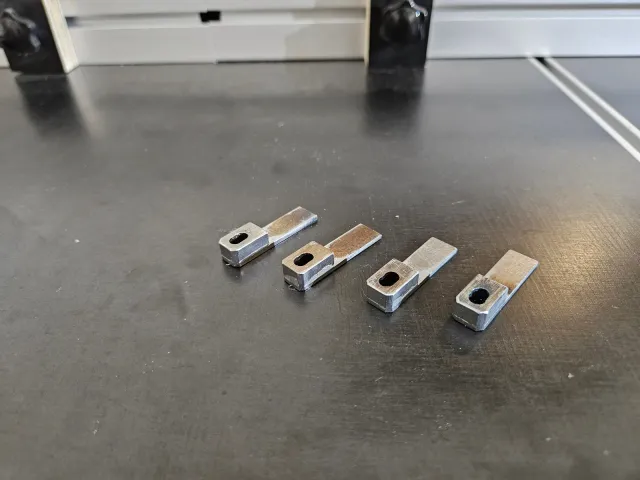

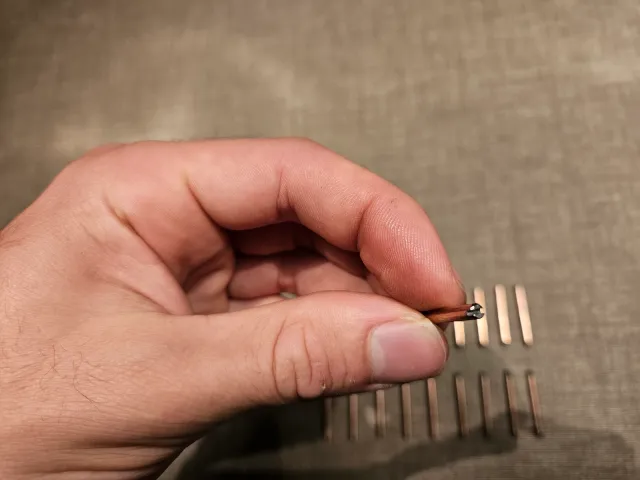

Die Abdeckung selbst besteht aus 0,75mm Stahlblech das gekantet wurde und die Trittstufen wurden aus 2mm Messing hergestellt. Die Zacken auf den Tritttstufen waren gar nicht so einfach gleichmäßig einzufeilen, weshalb dieses Teil mehrmals in den Ausschuss wanderte.![]()

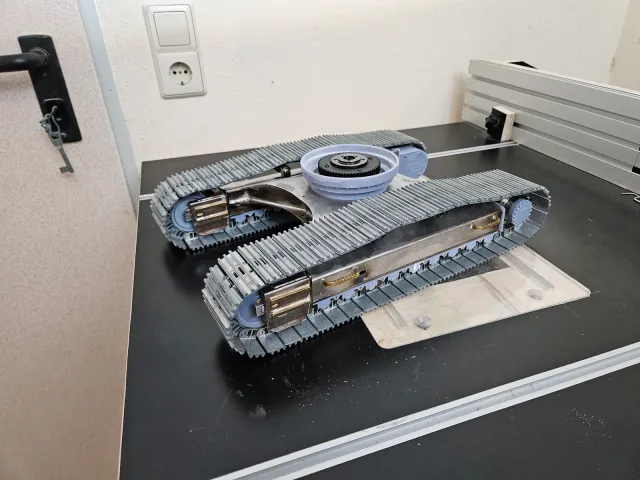

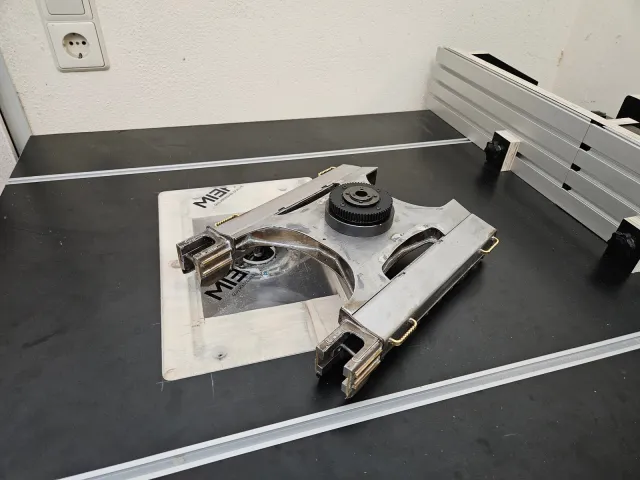

Aber nun Bilder dazu:

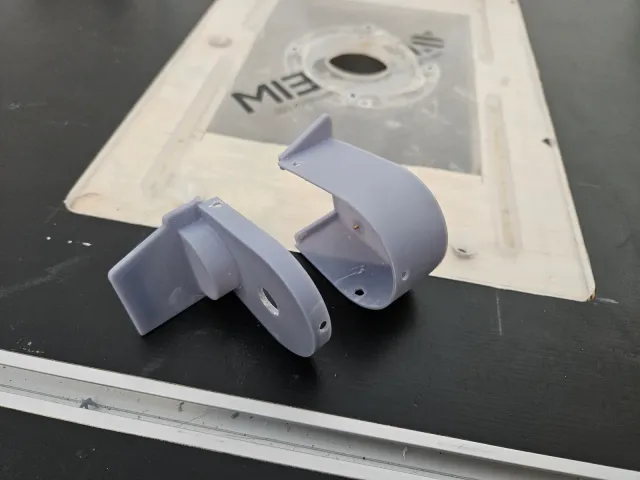

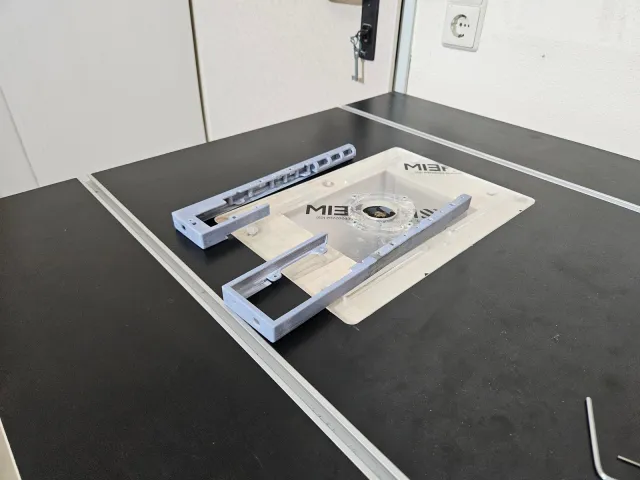

Das ganze auf dem Unterwagen verbaut. Der Drehkranz, stammt übrigens von FUMOTEC, wurde hier aber nur mal lose eingebaut. Bilder zur Befestigung von diesem gibt es später...

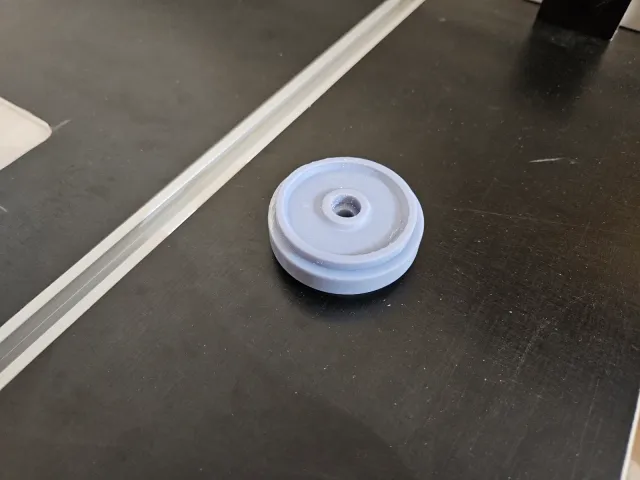

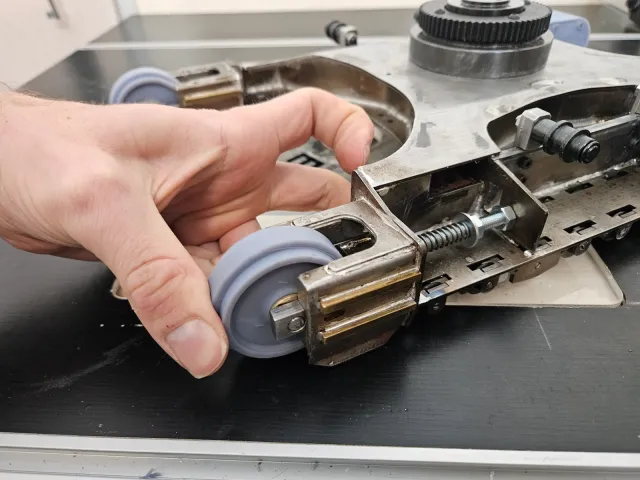

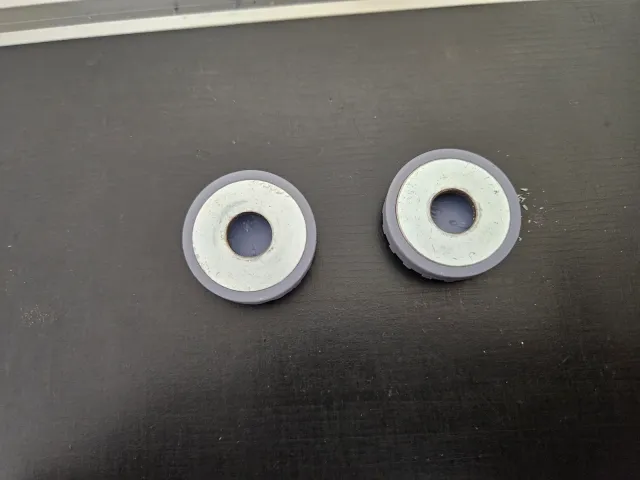

Im nächsten Post geht es dann mit den Tragrollen weiter.![]()