Naja sagen wir mal so.....

Das Band sollte schon so gespannt sein,das es nicht wellig laberig da rum hängt und das Material richtig fördert. Ich habe es beim Probelauf immer mehr gespannt bis Band und Motor harmonieren. Musst du austesten

Wir freuen uns sehr dass Sie diese Webpräsenz gefunden haben, leider sind Sie nicht angemeldet und können daher diese Plattform nur eingeschränkt benutzen. Möchten Sie die volle Vielfalt unserer Community erleben, so registrieren Sie sich jetzt kostenlos & unverbindlich oder melden sich mit Ihren Benutzerdaten an.

Naja sagen wir mal so.....

Das Band sollte schon so gespannt sein,das es nicht wellig laberig da rum hängt und das Material richtig fördert. Ich habe es beim Probelauf immer mehr gespannt bis Band und Motor harmonieren. Musst du austesten

Danke für die Antwort, aber dachte ich mir schon, dass soetwas wohl ein bisschen schwierig zu beschreiben ist. Trotzdem danke für die Mühe.

Gruß Finn

Hallo zusammen,

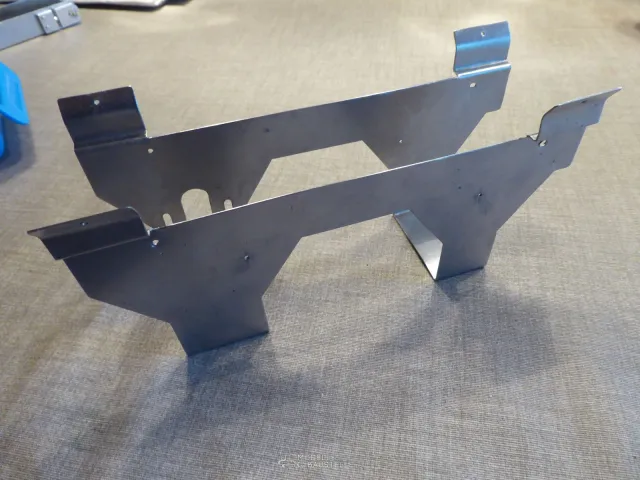

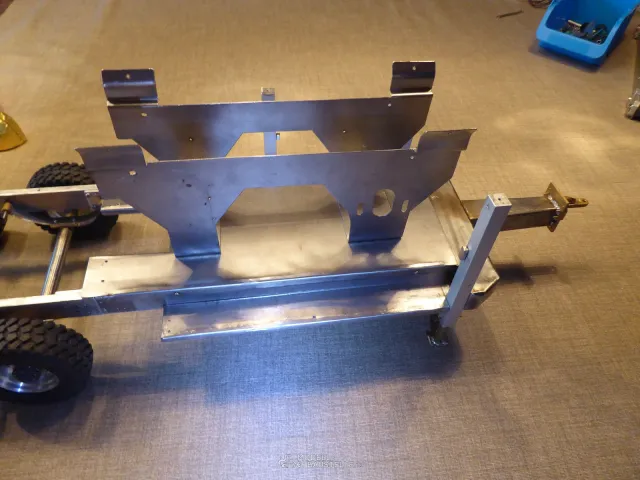

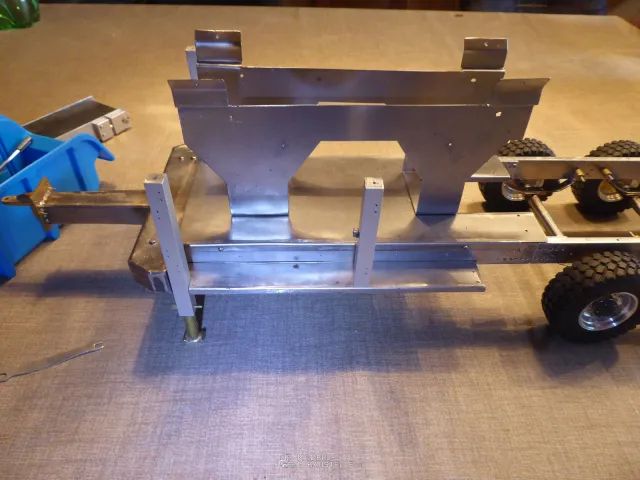

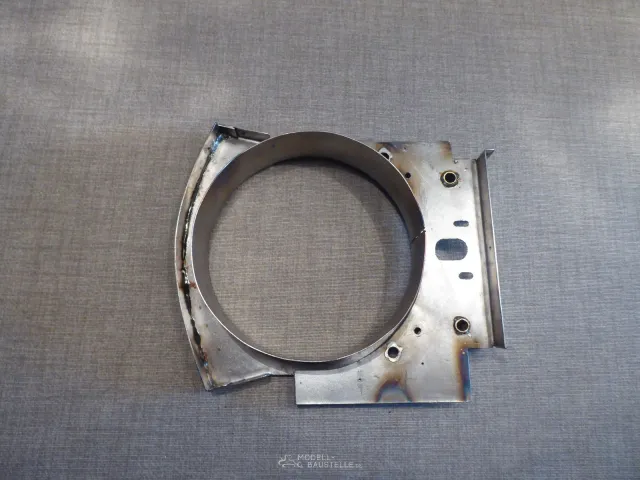

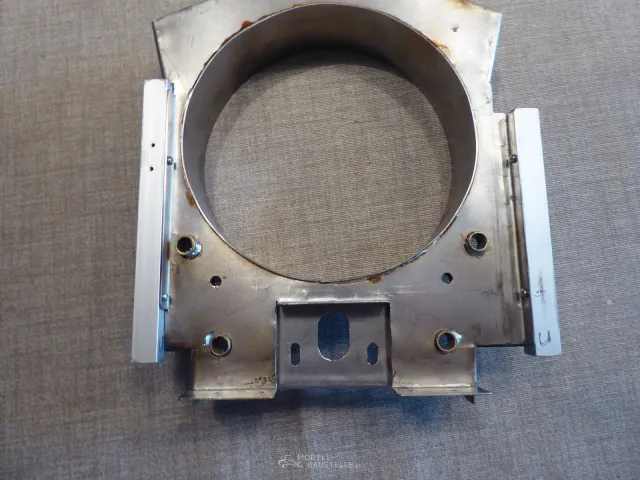

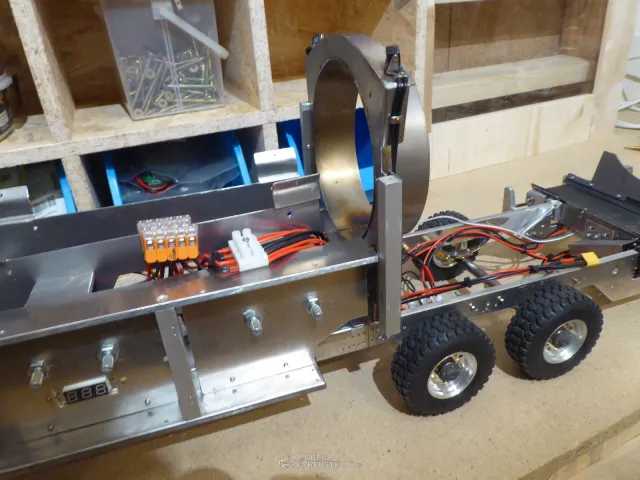

nach einer kleinen Pause soll es hier nun auch wieder weitergehen. Als erstes wurde wie schon versprochen die Halterung für das Aufgabeband eingebaut. Wie gewohnt aus Stahlblech ausgeschnitten, auf Maß gebracht und abgekantet:

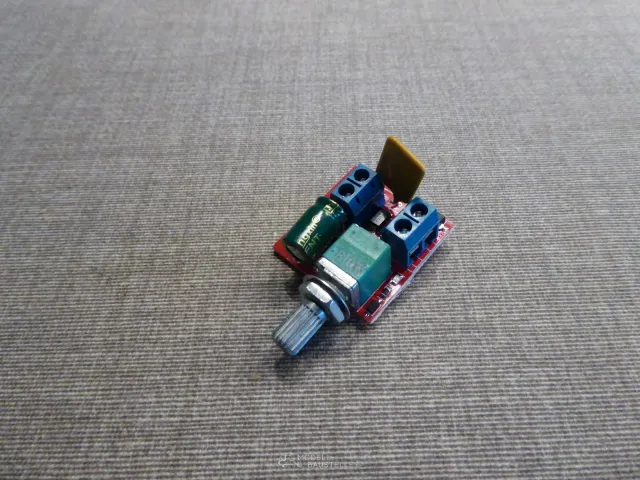

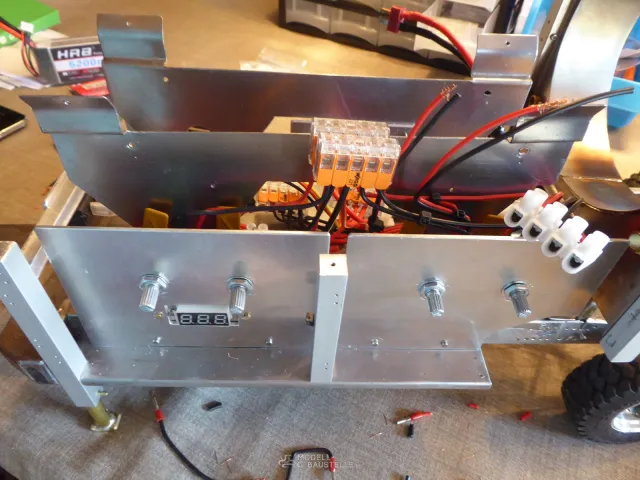

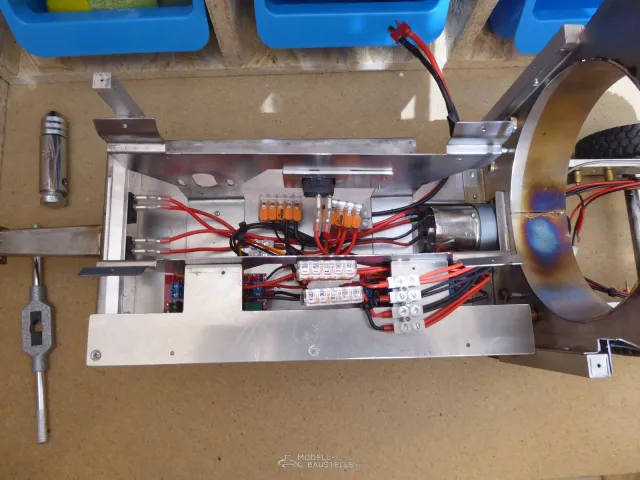

Anschließend wurden dann die ersten Kabel gezogen, Schalter eingbaut und die Regler für die Motoren verkabelt. Um die Regler zu befestigen wurden Halterungsplatten aus 2mm Aluminium ausgesägt:

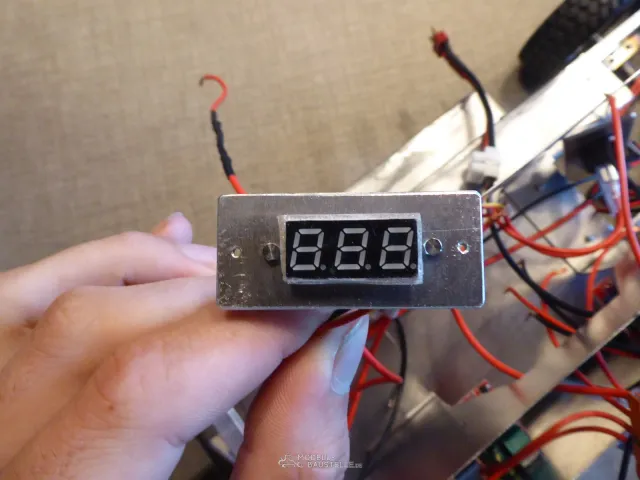

Um die aktuelle Spannung des Akkus sehen zu können wurde ein Spannungsmesser miteingebaut. Hier hat sich allerdings gezeigt, warum man trotz Ungeduld, nicht auf die Größenangaben im Internet vertrauen, sonder lieber warten sollte, bis das Paket da ist und man selber nachmessen kann. ![]()

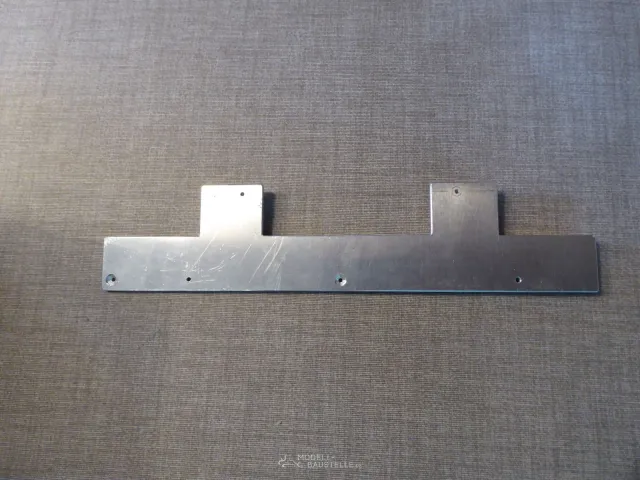

Um das anscheinend geschrumpfte Bauteil trotzdem einbauen zu können wurde kurzer Hand eine Adapterplatte gefertigt:

Als Einrahmung für die seitlichen Wartungsklappen wurde eine Deckplatte aus 4mm Aluminium zugesägt und mit der Halterung des Aufgabebandes und den seitlichen Stützen verschraubt:

An der Front wurden noch jeweils zwei Schalter für die Arbeitsscheinwerfer und die seitlichen Begrenzungsleuchten angebracht:

Kurz noch zu meiner Verkabelung. Ich weiß die Lüsterklemmen sehen vielleicht etwas unprofessionell aus, wenn man aber mal wieder was auseinanderbauen oder an der Elektrik ändern möchte sind diese meiner Meinung nach unschlagbar.

Da der Motor für das Aufgabeband leider irgendwo im Versand abhanden gekommen ist, muss die Montage des Bandes leider noch warten, bis Ersatz eingetroffen ist.![]()

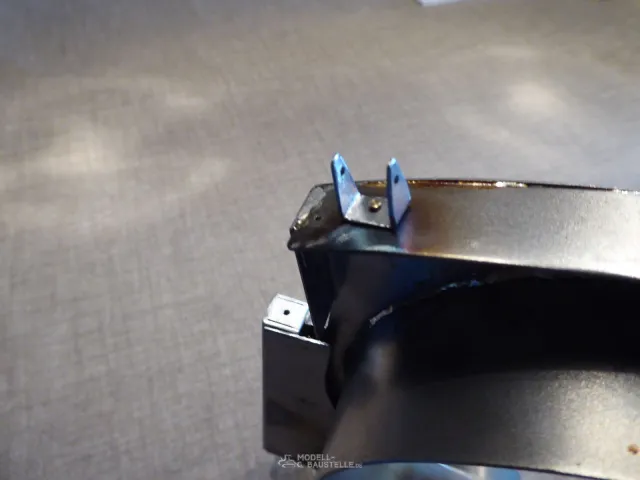

Solange wurde an der vorderen Führung der Trommel weitergemacht:

Nun wurde alles miteinander verlötet, damit alles einfacher ausgerichtet werden kann wurden kleine 8mm Messinghülsen in die Konstruktion eingefügt:

Weiter geht es dann im nächsten Beitrag ![]()

Und weiter geht es.

An die vordere Trommelführung wurden wieder Halterungen für seitliche Klappen aus 10*10mm Aluminiumvierkantrohr angeschraubt:

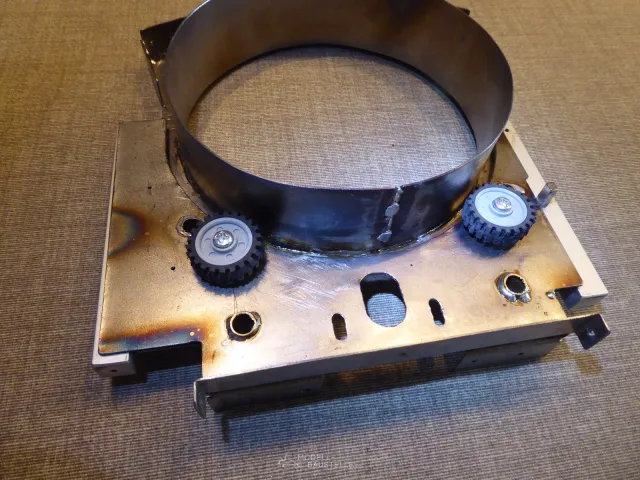

Als nächstes wurden dann die eigentlichen Rollen, der Motor und das untere Zahnrad, das später den Zahnkranz der Trommel bewegt, angracht. Das Zahnrad, sowie der später kommende Zahnkranz, wurden im SLS Verfahren 3D gedruckt. Ob diese auf Dauer der Belastung standhalten, wird sich im Langzeittest zeigen:

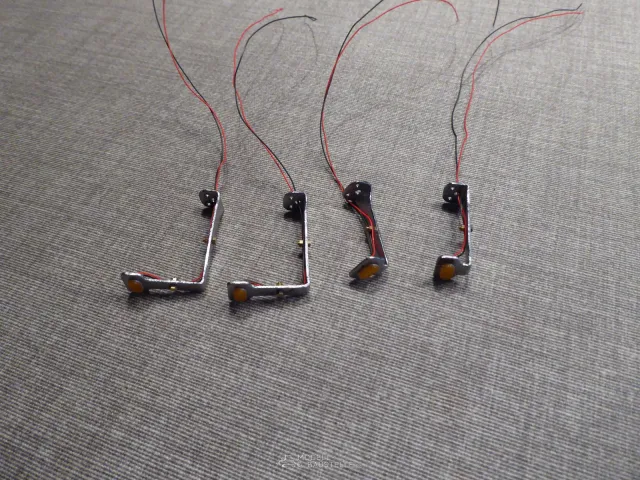

Im nächsten Schritt wurden die ersten zwei Arbeitscheinwerfer angebracht. Diese stammen im Grundmodell von Carson, wurden aber für meine Befestigung etwas nachbearbeitet:

Für die Befestigung wurden kleine Halter ausgeschnitten, die dann verschraubt wurden:

Das ganze wurde dann mit dem Rahmen verschraubt:

Das nächste Mal geht es dann mit dem Feinkornband unter der Trommel weiter ![]()

Gruß Finn

Einen guten Morgen in die Runde,

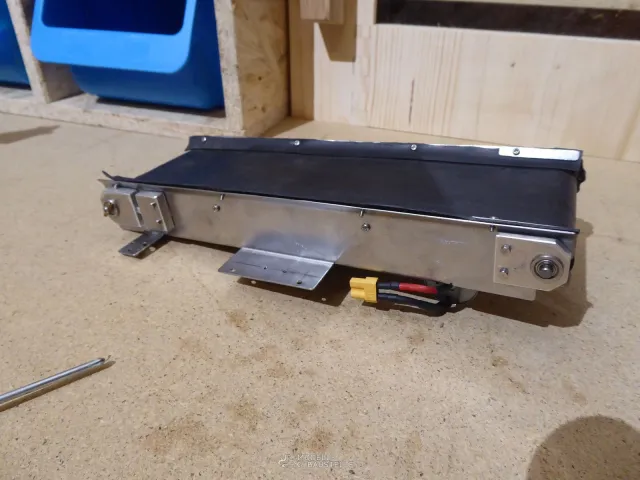

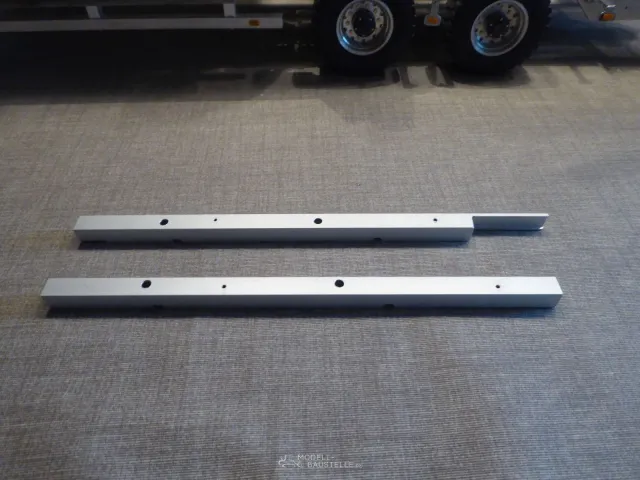

und weiter geht es mit dem nächsten Fortschritt. Wie angekündigt folgt als nächster Schritt das Abführband unter der Trommel. Dieses ist auch wieder nach dem selben Prinzip aufgebaut wie die Vorherigen:

Zuerst alle Bauteile ausschneiden, kanten und so weiter... ![]()

Anschließend alles zusammenbauen:

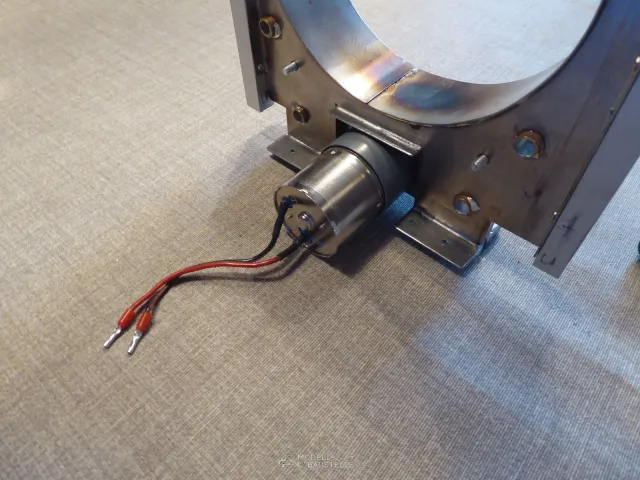

Zum Schluss dann noch den Motor anschrauben und an diesen einen Stecker anlöten, um die elektrische Verbindung auch wieder trennen zu können:

Dann alles auf dem Chassis verschrauben:

So weit erst mal wieder ![]()

Gruß Finn

kannst du mir viellicht die Produktnommer vom Motor und der kette sagen? Danke!

Hallo,

klar kann ich dir sagen welche Komponenten ich verwendet habe, aber ich gebe natürlich keine Garantie dafür, dass sie auch dafür funktionieren wofür du sie verwenden möchtest:

Der 25mm Motor stammt von Eckstein:

Und die Kette wie schon erwähnt von Conrad:

Gruß Finn

Hallo alle zusammen,

nun soll es mal wieder etwas weiter gehen, wenn auch in ungewöhnlicher Reihenfolge.

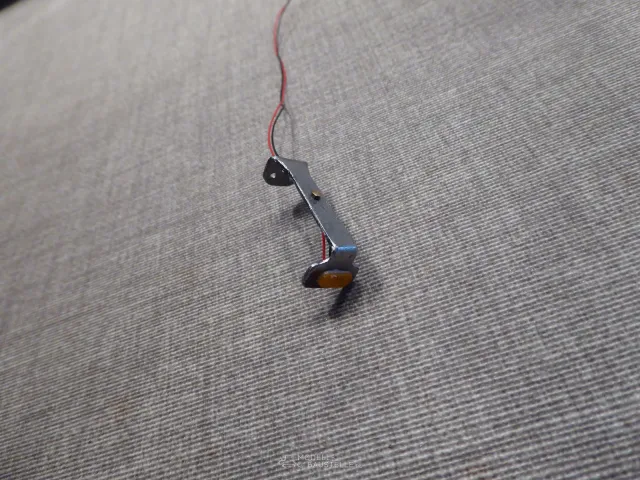

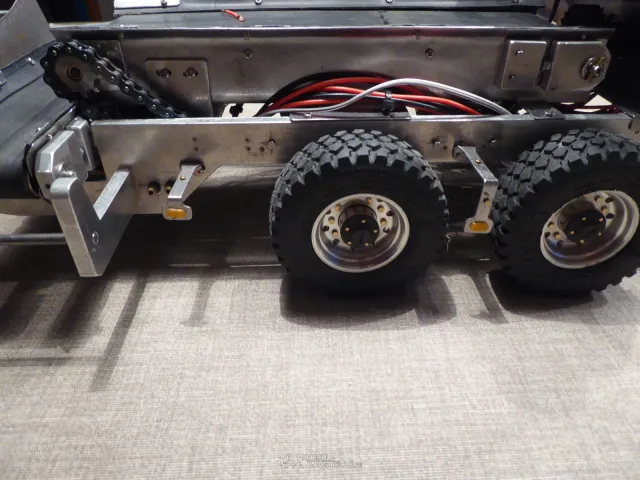

Um das Thema Elektonik weitgehend abschließen zu können, wollte ich gleich die seitlichen Begrenzungsleuchten anbringen, auch wenn diese vielleicht im weiteren Verlauf des Baues stören könnten. Die Leuchten stammen ebenfalls wieder von Veroma. Um diese am Rahmen montieren zu können mussten Halterungen her. Diese habe ich wie gewohnt auch wieder aus Stahlblech hergestellt und werden dann mittels M 1,4 Schrauben am Rahmen verschraubt:

Das einzige womit ich mir nicht so ganz sicher bin, sind die Befestigungen der Kabel an den Halterungen mittels der Muttern. Vielleicht tausche ich diese mal noch gegen ein dünnes Messingrohr oder gegen kleine Klemmen aus.

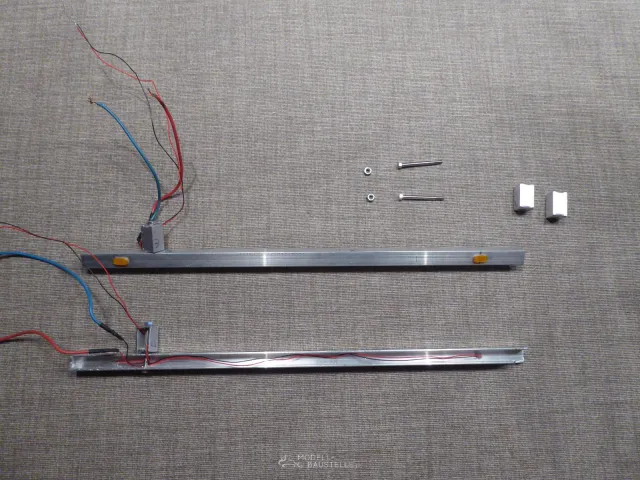

Als nächstes ging es an die Montage des seitliches Unterfahrschutzes in den ebenfalls Begrenzungsleuchen eingearbeitet wurden. Der Unterfahrschutz selbst wurde aus einem Aluminium U-Profil hergestellt und dann mit M2 Schrauben an der Unterbodenplatte verschraubt:

Damit wäre das Thema Beleuchtung bis zum Bau des Hecks ersteinmal abgeschlossen.

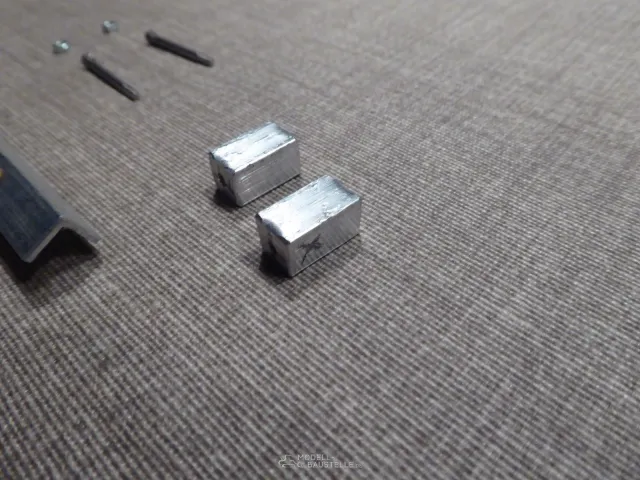

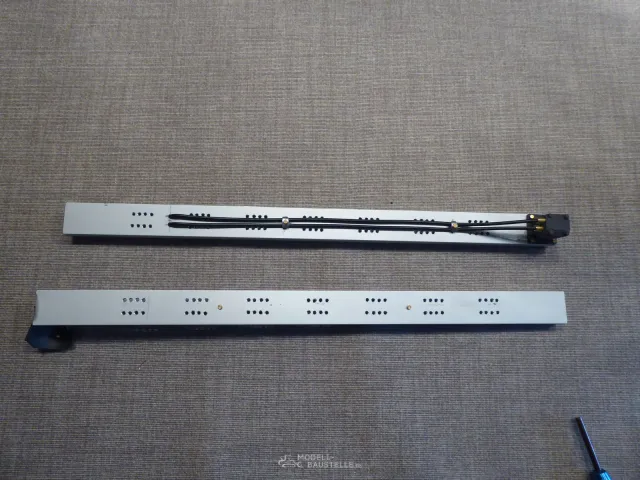

Als nächster Schritt wurde die Verkleidung des Abfühbandes unter der Trommel gefertigt. Auch diese wurde wieder aus Aluminium Profilen hergestellt: Einem 10*10mm Vierkantrohr und einem U-Profil

In das U-Profil wurden dann dutzende Löcher gebohr, um die Langlöcher im orginal darzustellen. Auf der linken Seite wurde außerdem eine Hydraulikmotorattrappe inklusive Verschlauchung angebracht. Die Attrappe wurde auch wieder im SLS-Verfahren gedruckt und wird auch bei den großen Förderbändern nochmals auftauchen:

Auf der rechten Seite wurde noch ein Gummiabstreifer angebracht, um die Antriebskette des Förderbandes vor Sandkörnchen zu schützen:

Für dieses Update soll es das ersteinmal wieder gewesen sein.

Grüße Finn

Schön umgesetzt ![]()

Die Details kenn ich irgendwo her ![]()

Das möchte ich jetzt gar nicht verneinen ![]()

Aber deine Details haben doch noch etwas mehr Klasse und teilweise auch eine ganz andere Raffinesse ![]()

Einen schönen guten Abend alle zusammen,

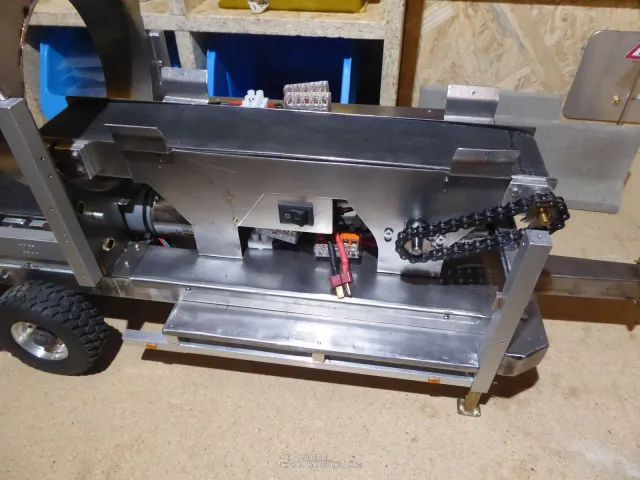

nach Eintreffen des Motors kann es nun auch mal bei der Montage des Einfülltrichters weiter gehen. Zunächst wurde der RB-Motor eingebaut und mit Senkkopfschrauben an der Halterung verschraubt. Dann wurde das Aufgabeband mit der Halterung verschraubt und mittels einer Rollenkette mit dem Antriebsmotor verbunden:

Das nächste Mal geht es dann mit dem Bau des Trichters weiter

Gruß Finn

Noch ein kleiner Einschub:

Bei einem Bauvorhaben darf natürlich die richtige Beschilderung nicht fehlen. Auch das gesiebte Material möchte irgendwo gelagert werden. Deshalb habe ich mich in der Zwischenzeit etwas mit Baustelleneinrichtung beschäftigt und möchte die Ergebnisse auch mal kurz hier zeigen:

Beschilderung:

Die Standfüße für die Schilder wurden wiedermal im SLS-Verfahren 3D gedruckt:

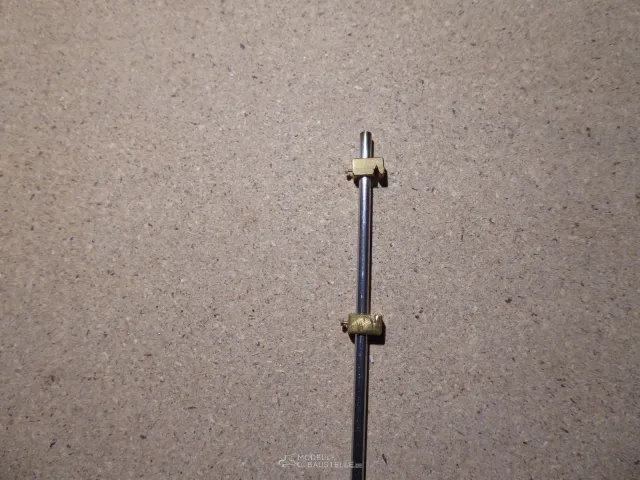

Die Befestigung der Schilder an der Schilderstange wurde wie in der Realität auch über Klammer gelöst. Diese wurden aus Messing gefertigt und werden dann mittels einer M1 Schraube ![]() auf der Stange arretiert. Die Schilder werden dann jeweils oben und unten durch eine Nut gehalten:

auf der Stange arretiert. Die Schilder werden dann jeweils oben und unten durch eine Nut gehalten:

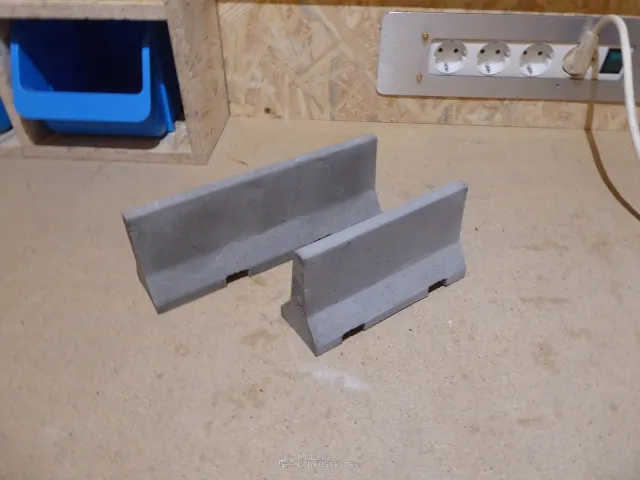

Betonleitwand:

Für die Aufbewahrung und Lagerung der einzeln gesiebten Körnungen habe ich mich für Betonleitwände entschieden. Ich habe mich gegen die wohl bekannteren Betonklötze entschieden, da diese mit meinen Fertigungsmethoden nicht mit dem gewünschten Ergbniss überzeugen konnten. ![]()

Für das Gießen der Wände habe ich mir zuerst eine Form aus dünnem Blech auf die gewünschten Maße gebogen, dann werden die Enden mit Holzplatten verschlossen, die mit Schraubzwingen auf die Form gepresst werden. Für die Staplertaschen wurde dann ebenfalls ein Holzstreifen in die Ausbuchtungen der Form gepresst. Von den Formen habe ich mir dann jeweils eine Kurze und eine Lange gebogen:

So sehen dann die fertigen Ergebnisse aus: ![]()

Soweit ersteinmal wieder mit der "Dekoration" , beim nächsten Mal geht es dann wieder mit der Siebanlage weiter ![]()

Gruß Finn

geiles Projekt da bleib ich dran ![]()

Vielen Dank, dass es dir gefällt ![]()

Hallo in die Runde,

wie versprochen geht es mit dem Einfülltrichter weiter.

Um diesen fertigzustellen wurde als erstes der Trichter gebogen und verlötet:

An den Verbindungslaschen wurden die drei Teile noch mit einer "Angstschraube" verschraubt ![]()

Als nächstes wurden die Gummilippen angebracht:

Zum Schluss wurden noch die Trichtervergrößerungen gefertigt und angeschraubt:

Dann wurde alles auf die Halterungen geschraubt:

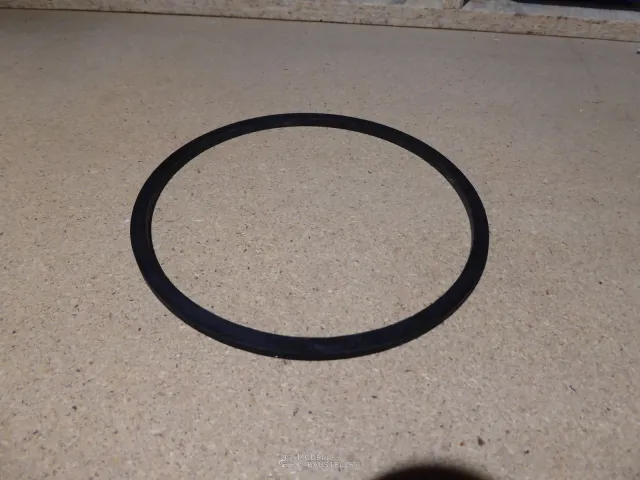

Im letzten Schritt für den Trichter wurde die vordere Abdeckung vom Förderband zum Trommelinneren angeschraubt. An dieser Abdeckung ist ebenfalls eine Gummilippe zur Trommelwand angebracht, da ich immer wieder das Problem hatte, dass aufgestautes Siebgut durch den Spalt zwischen Trommel und Aufgabeband gelangt ist und dann einen Haufen auf dem Boden gebildet hat. Um dies zu vermeiden wurde der erwähnte Gummistreifen angebracht:

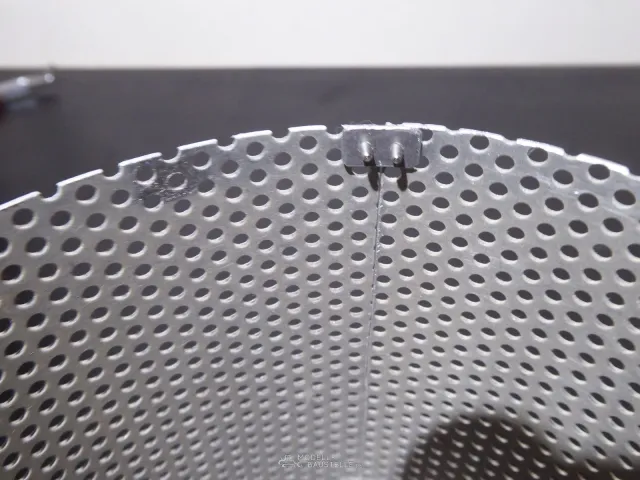

Kommen wir aber zuletzt nun zum eigentlichen Herzstück ein jeder Trommelsiebanlage, der Trommel. Diese wurde aus einem 13cm Ofenrohr und Aluminium Lochblech gefertigt. Die äußeren Ringe wurden aus dem Ofenrohr gesägt, damit die Lauffläche für die Rollen auch tatsächlich rund sind, denn der Zylinder der aus dem Lochblech gebogen wurde, bekommt man von Hand nicht ganz rund:

Der Lochblechzylinder wurde mittels Plättchen an den Stößen verschraubt:

Auf dem vorderen Ring wurde dann der zugehörige Zahnkranz und auf dem hinteren Ring wurde ein weiterer Ring, der später der Positionierung der Trommel dient, verschraubt:

![]()

Gruß Finn

Servus was ist das für ein Zahnkranz ? und wieder top arbeit ![]()

Der Zahnkranz wurde wie das Antriebsritzel ebenfalls im SLS-Verfahren gedruckt.

Schön zu hören, dass es dir gefällt.

Die Betontrennblöcke finde ich Mega!. Edelstahlblech? Und was für einen Beton(?) hast du verwendet? Sicherlich ordentlich flüssig gemacht oder?

Fragen über Fragen sorry ![]()

MfG Markus

Hallo Markus,

Um ehrlich zu sein, war das nur ein schneller Versuch, weshalb ich nur verzinktes Stahlblech genommen habe, welches gerade zur Hand war, was aber eigentlich auch ausreichen sollte, da die Form ja eingeölt wird und ich diese auch nicht täglich verwende. Aber du hast schon recht, aus Edelstahl oder Alu wäre natürlich nochmals besser.

Als Beton habe ich den Quick-mix Schnellbeton verwendet, damit man nicht solange warten muss. Aber da gibt es auch soviele andere Möglichkeiten, wie es Beiträge dazu gibt und ich möchte auch gar nicht behaupten, dass dieser die beste Lösung ist.

Das Thema Flüssigkeit ist eher etwas schwerer zu beschreiben und eigentlich merkt man das auch relativ schnell ob er die Form ordentlich füllt. Nur mit dem Thema Luftblasen muss man halt ordentlich gegen die Form klopfen, damit es so wenig Einschlüsse wie möglich gibt.

Bei Gelegenheit werde ich mir auch mal noch Gedanken machen, ob man auf der Oberseite noch Einschraubösen realisieren kann, damit man außer den Staplerlaschen noch andere Möglichkeiten zum Versetzen hat.

Ich hoffe ich konnte deine Fragen einigermaßen beantworten,

Gruß Finn

Ja top Danke!!

Irgendwann mach ich mich auch mal an sowas...

MfG Markus